En esencia, un horno de tubo de vacío contribuye al sinterizado del producto al crear un ambiente químicamente puro y libre de oxígeno. Esto permite la aplicación precisa de calor para unir las partículas del material sin el riesgo de oxidación u otras reacciones no deseadas que de otro modo ocurrirían al aire libre, comprometiendo la integridad del producto final.

El verdadero valor de un horno de vacío en el sinterizado no es solo el calor que aplica, sino el ambiente prístino que crea. Al eliminar las variables atmosféricas, permite que los materiales alcancen un nivel de pureza, densidad e integridad estructural que simplemente no es posible con los métodos de calentamiento convencionales.

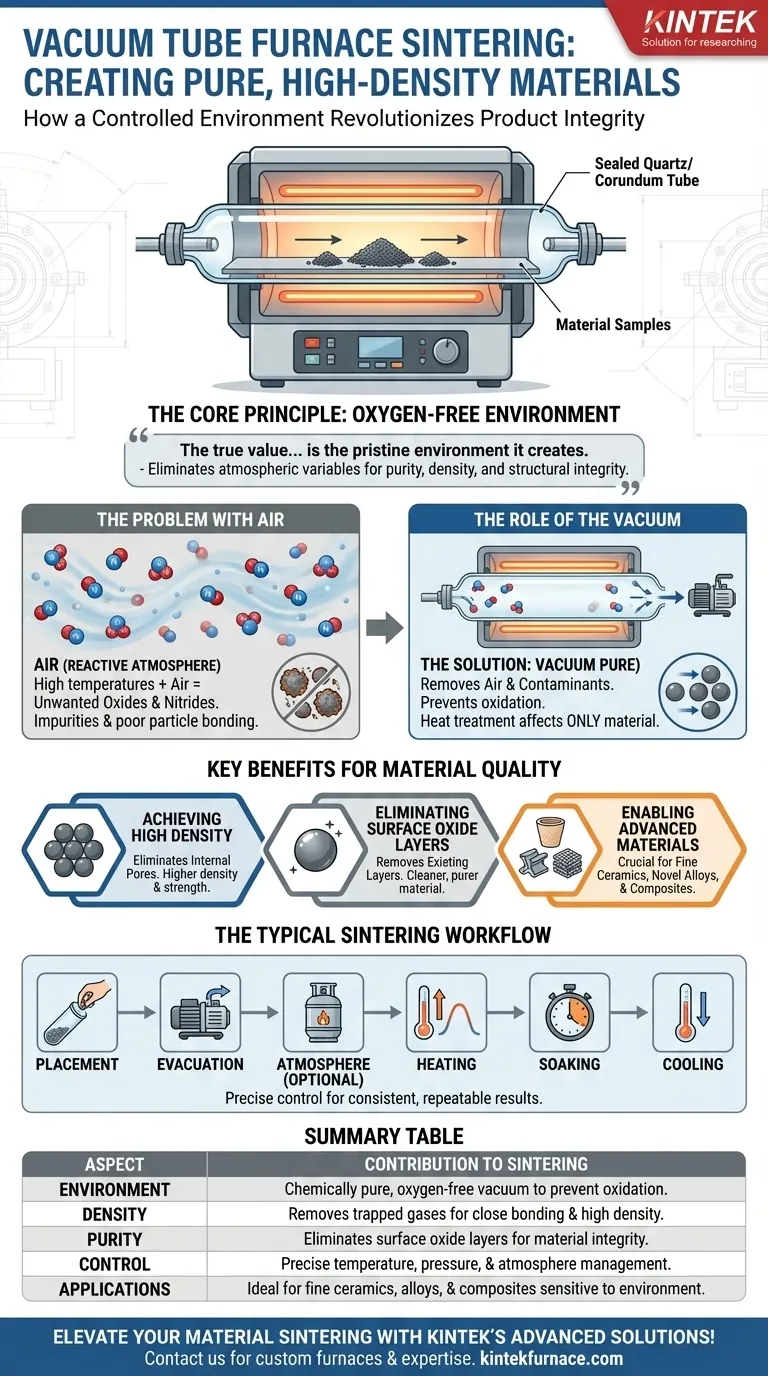

El Principio Central: Sinterizado en un Ambiente Controlado

El sinterizado es un proceso térmico para compactar y formar una masa sólida de material mediante calor, pero sin fundirlo hasta el punto de licuación. Un horno de tubo de vacío perfecciona este proceso controlando el ambiente químico en el que ocurre.

El Problema con el Aire

La mayoría de los procesos de sinterizado fallan al aire libre debido a un hecho simple: el aire, particularmente su contenido de oxígeno y nitrógeno, es altamente reactivo a altas temperaturas. Esto provoca la formación de óxidos y nitruros no deseados en la superficie del material, lo que impide que las partículas se unan eficazmente e introduce impurezas.

El Papel del Vacío

Un horno de tubo de vacío resuelve esto primero eliminando el aire. El proceso implica colocar el material dentro de un tubo sellado, generalmente hecho de cuarzo o corindón, que luego es evacuado por una bomba de vacío.

Al eliminar la atmósfera, el horno elimina el riesgo de contaminación y oxidación. Esto crea una pizarra limpia, asegurando que el tratamiento térmico afecte solo al material en sí.

La Importancia de un Sistema Sellado

Todo el proceso depende de un sistema hermético. Esto se logra utilizando un tubo de alta pureza sellado en los extremos con bridas de acero inoxidable. Este contenedor sellado garantiza que una vez establecido el vacío, ningún contaminante externo pueda ingresar a la cámara durante las sensibles fases de calentamiento y enfriamiento.

Beneficios Clave para la Calidad del Material

El uso de un ambiente de vacío no es solo una cuestión de prevención; permite la creación de materiales superiores con propiedades específicas y deseables.

Lograr Alta Densidad

En un vacío, cualquier gas atrapado entre las partículas del material es extraído. Esto permite que las partículas se acerquen y se unan de manera más eficiente durante el calentamiento, eliminando los poros internos y dando como resultado un producto final con una densidad y resistencia significativamente mayores.

Eliminación de Capas de Óxido Superficial

Muchos materiales, especialmente los metales, tienen naturalmente una fina capa de óxido en su superficie. El ambiente de vacío, combinado con el calor intenso, puede ayudar a eliminar estas capas existentes mientras evita que se formen nuevas. Esto conduce a un material más limpio y puro con mejores características de rendimiento.

Permitiendo Materiales Avanzados

Esta tecnología es crucial para la producción de materiales avanzados que son muy sensibles a su entorno. Esto incluye cerámicas finas (como nitruro de aluminio y nitruro de silicio), aleaciones metálicas novedosas y compuestos especializados que serían imposibles de sintetizar en presencia de oxígeno.

Comprender el Proceso y su Control

La efectividad del sinterizado al vacío proviene de su alto grado de control del proceso. No es una simple operación de "calentar y enfriar".

Control Preciso de Temperatura y Presión

Estos hornos ofrecen un control excepcionalmente preciso sobre la velocidad de calentamiento, la temperatura de mantenimiento y la velocidad de enfriamiento. Esto asegura que el proceso de sinterizado sea consistente y repetible, lo cual es fundamental tanto para experimentos de investigación como para producción industrial de alta calidad. Algunos hornos también aplican alta presión para ayudar aún más a la densificación.

La Opción de Atmósferas Controladas

Crear un vacío es a menudo solo el primer paso. Después de la evacuación, se puede introducir un gas específico, como hidrógeno o argón, en la cámara. Esto permite un proceso de sinterizado reactivo, donde la atmósfera controlada participa activamente en la transformación química del material de manera predecible.

El Flujo de Trabajo Típico de Sinterizado

- Colocación: El material de muestra se coloca dentro del tubo sellado.

- Evacuación: Una bomba de vacío elimina el aire del tubo.

- Atmósfera: Opcionalmente, se introduce un gas de proceso específico hasta una presión establecida.

- Calentamiento: Se activan los elementos calefactores, siguiendo un perfil de temperatura programado.

- Mantenimiento: El horno mantiene el material a la temperatura máxima de sinterizado durante una duración establecida.

- Enfriamiento: Se permite que el horno se enfríe, a menudo de manera controlada, antes de retirar la muestra.

Tomar la Decisión Correcta para su Objetivo

La decisión de utilizar un horno de vacío para el sinterizado está impulsada por el resultado deseado para el material.

- Si su enfoque principal es la máxima pureza y densidad del material: Un horno de vacío es esencial para eliminar los gases atrapados y prevenir la introducción de contaminantes atmosféricos.

- Si su enfoque principal es procesar metales o cerámicas sensibles al oxígeno: El ambiente libre de oxígeno es innegociable para prevenir una reacción de oxidación destructiva que arruinaría el material.

- Si su enfoque principal es desarrollar aleaciones o compuestos novedosos: El control preciso tanto de la temperatura como de la atmósfera proporciona las condiciones únicas requeridas para sintetizar materiales avanzados.

En última instancia, el horno de tubo de vacío es una herramienta indispensable para ir más allá del simple calentamiento y adentrarse en el ámbito de la verdadera ciencia de los materiales.

Tabla Resumen:

| Aspecto | Contribución al Sinterizado |

|---|---|

| Ambiente | Crea un vacío químicamente puro y libre de oxígeno para prevenir la oxidación y la contaminación. |

| Densidad | Elimina los gases atrapados, permitiendo que las partículas se unan estrechamente para obtener productos de alta densidad. |

| Pureza | Elimina las capas de óxido superficiales, asegurando la integridad del material y propiedades avanzadas. |

| Control | Ofrece gestión precisa de temperatura, presión y atmósfera para resultados repetibles. |

| Aplicaciones | Ideal para cerámicas finas, aleaciones metálicas y compuestos sensibles a factores ambientales. |

¡Mejore su sinterizado de materiales con las soluciones avanzadas de KINTEK! Aprovechando una I+D excepcional y fabricación interna, ofrecemos hornos de alta temperatura como los Hornos de Tubo de Vacío adaptados a sus necesidades únicas. Ya sea que trabaje con cerámicas, aleaciones o compuestos, nuestra profunda personalización garantiza un control preciso para resultados puros y densos. ¡Contáctenos hoy para discutir cómo nuestra experiencia puede mejorar la eficiencia de su laboratorio y la calidad de su producto!

Guía Visual

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cómo facilita un horno de tubo vertical la simulación del proceso industrial de sinterización de mineral de hierro?

- ¿Qué función cumple un horno tubular en el crecimiento PVT de cristales moleculares de J-agregado? Dominio del Control Térmico

- ¿Cómo facilita un horno de calentamiento tubular el proceso de recubrimiento de carbono? Mejora la conductividad del óxido en capas

- ¿En qué se diferencian los hornos de rodillos y los hornos de tubo en su uso de tubos cerámicos de alúmina? Compare Transporte vs. Contención

- ¿Cuáles son los requisitos de material para los tubos de horno? Optimice el rendimiento y la seguridad en laboratorios de alta temperatura