Un horno tubular funciona como un reactor de precisión diseñado para transformar precursores metálicos en estructuras catalíticas activas a través de un entorno térmico y químico estrictamente controlado. Durante la fase de reducción con hidrógeno, proporciona el calor necesario para impulsar la reducción química mientras mantiene un flujo estable de gases reductores, como una mezcla de hidrógeno y argón, para garantizar que los precursores se conviertan completamente en nanopartículas metálicas activas.

El valor principal del horno tubular radica en su capacidad para definir la microestructura final del catalizador. Al regular estrictamente los perfiles de temperatura y la composición del gas, asegura la formación uniforme de sitios metálicos activos al tiempo que previene la agregación o la reoxidación que degradaría el rendimiento catalítico.

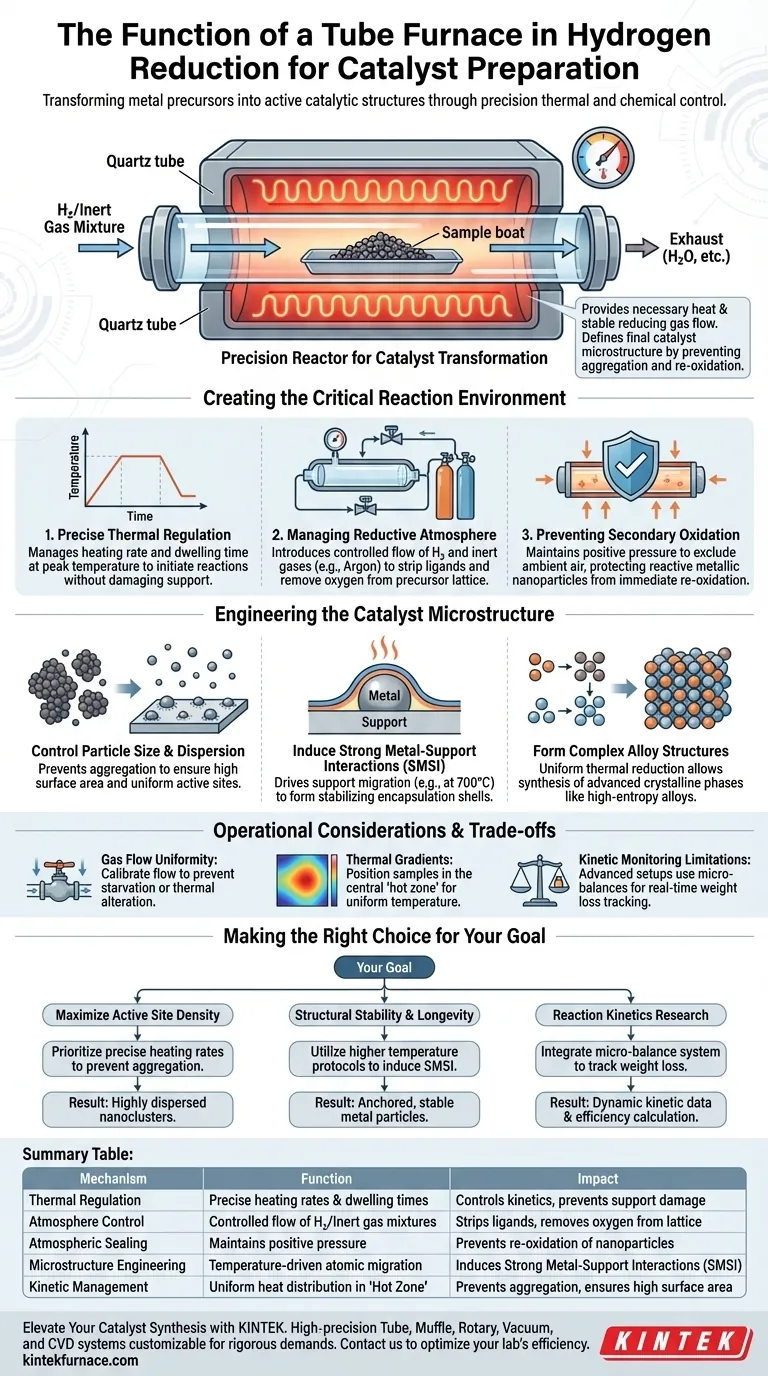

Creación del Entorno de Reacción Crítico

Para lograr catalizadores de alto rendimiento, el entorno de reducción debe aislarse y manipularse con extrema precisión. El horno tubular logra esto a través de tres mecanismos específicos.

Regulación Térmica Precisa

El horno gestiona la velocidad de calentamiento y el "tiempo de permanencia" (la duración a la temperatura pico). Este control es esencial porque las diferentes reacciones de reducción requieren umbrales de energía específicos para iniciarse sin dañar el material de soporte.

Gestión de la Atmósfera Reductora

El horno utiliza un tubo sellado para introducir un flujo controlado de gases reductores, típicamente una mezcla de hidrógeno y gases inertes como argón o nitrógeno. Esta atmósfera específica despoja los ligandos de los precursores metálicos y elimina los átomos de oxígeno de la estructura de la red.

Prevención de la Oxidación Secundaria

Al mantener una presión positiva de gas reductor dentro del tubo sellado, el horno evita que el aire ambiente ingrese a la zona de reacción. Esta protección es fundamental a altas temperaturas, donde las partículas metálicas recién formadas son altamente reactivas y propensas a la reoxidación inmediata.

Ingeniería de la Microestructura del Catalizador

Más allá de simplemente calentar la muestra, el horno tubular actúa como una herramienta para la "ingeniería de la microestructura". Los parámetros establecidos durante esta fase dictan directamente la disposición física de los átomos en la superficie del catalizador.

Control del Tamaño y la Dispersión de las Partículas

El horno facilita la transformación de precursores oxidados en nanoclústeres metálicos altamente dispersos. Al controlar la cinética de reducción, el proceso evita que los átomos de metal se agrupen (agregación), asegurando un área superficial alta para reacciones futuras.

Inducción de Fuertes Interacciones Metal-Soporte (SMSI)

A temperaturas más altas (por ejemplo, 700 °C), la energía térmica proporcionada por el horno puede impulsar la migración de los materiales de soporte a la superficie del metal. Esto crea una capa de encapsulación o una "Fuerte Interacción Metal-Soporte", que estabiliza las partículas metálicas y modifica sus propiedades electrónicas para reacciones específicas.

Formación de Estructuras de Aleación Complejas

El control preciso de la temperatura (por ejemplo, mantener estrictamente a 350 °C) permite la síntesis de materiales complejos, como aleaciones de alta entropía con estructuras monofásicas. El horno asegura que la reducción térmica sea lo suficientemente uniforme como para crear estas fases cristalinas avanzadas, que son esenciales para aplicaciones especializadas como la reacción de evolución de hidrógeno (HER).

Consideraciones Operativas y Compensaciones

Si bien el horno tubular es el estándar para la reducción de precisión, los operadores deben ser conscientes de las limitaciones específicas para garantizar la integridad de los datos y la seguridad.

Uniformidad del Flujo de Gas

La tasa de flujo de la mezcla de hidrógeno debe calibrarse cuidadosamente según el diámetro del tubo y el volumen de la muestra. Un flujo inadecuado puede provocar zonas de "inanición" donde la reducción es incompleta, mientras que un flujo excesivo puede alterar el perfil térmico de la zona de reacción.

Gradientes Térmicos

Aunque los hornos tubulares ofrecen una excelente estabilidad, pueden existir ligeros gradientes de temperatura a lo largo del tubo. Las muestras deben colocarse en la "zona caliente", la región central del tubo donde se verifica que la temperatura es uniforme, para garantizar resultados consistentes.

Limitaciones en el Monitoreo Cinético

Los hornos tubulares estándar son "cajas negras" en cuanto al progreso de la reacción en tiempo real. Sin embargo, las configuraciones avanzadas integran microbalanzas electrónicas para monitorear la pérdida de peso en tiempo real. Sin esta integración, los operadores dependen del análisis posterior al proceso en lugar de datos cinéticos dinámicos.

Tomando la Decisión Correcta para su Objetivo

La configuración de su fase de reducción depende en gran medida de las propiedades catalíticas específicas que aspire a desarrollar.

- Si su enfoque principal es maximizar la densidad de sitios activos: Priorice las tasas de calentamiento precisas para prevenir la agregación de partículas, asegurando que los precursores metálicos se transformen en nanoclústeres altamente dispersos.

- Si su enfoque principal es la estabilidad y longevidad estructural: Utilice protocolos de temperatura más altos para inducir Fuertes Interacciones Metal-Soporte (SMSI), que anclan las partículas metálicas y previenen la sinterización durante el uso.

- Si su enfoque principal es la investigación de la cinética de reacción: Integre un sistema de microbalanza para rastrear la pérdida de peso en tiempo real, lo que le permitirá calcular la eficiencia de reducción y las tasas de reacción dinámicamente.

En última instancia, el horno tubular no es solo un elemento calefactor; es el instrumento que define la geometría, la estabilidad y la eficiencia de su catalizador final.

Tabla Resumen:

| Mecanismo | Función en la Reducción con Hidrógeno | Impacto en el Catalizador |

|---|---|---|

| Regulación Térmica | Tasas de calentamiento y tiempos de permanencia precisos | Controla la cinética de reducción y previene daños en el soporte |

| Control de Atmósfera | Flujo controlado de mezclas H₂/gas inerte | Elimina ligandos y remueve oxígeno de las estructuras de red |

| Sellado Atmosférico | Mantiene presión positiva / exclusión de oxígeno | Previene la reoxidación de nanopartículas metálicas reactivas |

| Ingeniería de Microestructura | Migración atómica impulsada por la temperatura | Induce Fuertes Interacciones Metal-Soporte (SMSI) |

| Gestión Cinética | Distribución uniforme del calor en la "Zona Caliente" | Previene la agregación y asegura una alta área superficial |

Mejore la Síntesis de sus Catalizadores con KINTEK

La precisión es la diferencia entre un precursor fallido y un catalizador activo de alto rendimiento. Respaldado por I+D experta y fabricación de clase mundial, KINTEK ofrece sistemas Tubulares, de Mufla, Rotatorios, de Vacío y CVD de alta precisión diseñados para cumplir con las rigurosas demandas de la reducción con hidrógeno y la ciencia de materiales.

Nuestros hornos de laboratorio de alta temperatura son totalmente personalizables según sus perfiles térmicos y requisitos de flujo de gas únicos, asegurando una dispersión uniforme de las partículas y una formación estable de SMSI. Contáctenos hoy mismo para optimizar la eficiencia de su laboratorio y descubra cómo nuestras soluciones de calentamiento especializadas pueden transformar los resultados de su investigación.

Guía Visual

Referencias

- Lu Chen, Feng Ryan Wang. Tuning the selectivity of NH3 oxidation via cooperative electronic interactions between platinum and copper sites. DOI: 10.1038/s41467-024-54820-y

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cuáles son las aplicaciones clave de los hornos tubulares en la investigación de materiales y la química? Desbloquee el procesamiento de alta temperatura de precisión

- ¿Cuál es la función de un horno tubular eléctrico en el proceso de recuperación de fibra de carbono? Dominio del reciclaje de CFRP

- ¿Por qué se requiere un horno tubular con nitrógeno en flujo para la pirólisis de Cu/Zn-SAN? Lograr dispersión atómica

- ¿Cuáles son algunas aplicaciones comunes de los hornos tubulares de laboratorio en la ciencia de los materiales? Desbloquee la precisión en el tratamiento térmico y la síntesis

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería

- ¿Cuál es la función de un horno tubular de doble zona en LPCVD? Domina la síntesis precisa de nanohojas de MnSe

- ¿Cuál es el papel de un Colector Ciclónico en la recuperación de muestras en un DTF? Mejora la precisión del análisis de residuos sólidos

- ¿Qué es un horno tubular de alúmina? Esencial para el procesamiento de materiales a alta temperatura y libre de contaminación