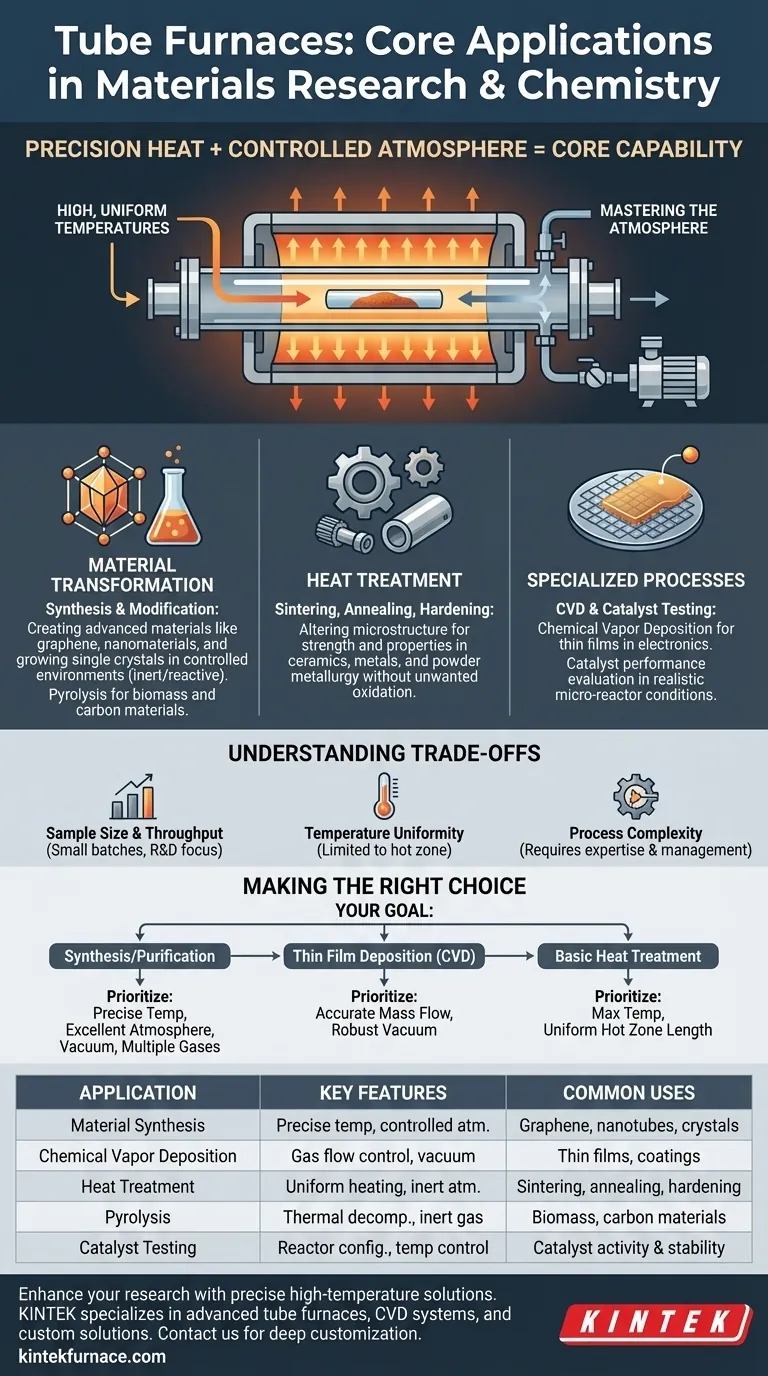

En resumen, los hornos tubulares se utilizan para cualquier proceso de alta temperatura que requiera un control preciso de la atmósfera de la muestra. Esta capacidad central los hace indispensables para sintetizar materiales novedosos como el grafeno, realizar tratamientos térmicos como el recocido y la sinterización, y depositar películas delgadas mediante deposición química de vapor (CVD) para la electrónica y los recubrimientos.

La potencia de un horno tubular no es solo su capacidad para alcanzar altas temperaturas. Su verdadero valor reside en el diseño de tubo sellado, que permite a los investigadores crear, mantener y modificar un entorno gaseoso altamente controlado, desde un vacío puro hasta una atmósfera química reactiva, alrededor de una muestra durante el procesamiento.

La base: ¿Por qué un tubo y no una caja?

La geometría única de un horno tubular es lo que desbloquea sus aplicaciones principales. A diferencia de un simple horno de caja u horno, un horno tubular aísla la muestra dentro de un entorno contenido y sellado, lo que permite dos funciones críticas simultáneamente.

Lograr temperaturas altas y uniformes

Los elementos calefactores rodean un tubo de cerámica o cuarzo, creando una zona de temperatura constante. Esto permite un procesamiento térmico preciso, donde mantener una temperatura específica o seguir una tasa programada de calentamiento y enfriamiento es esencial para las propiedades finales del material.

Dominar la atmósfera

Los extremos del tubo se pueden sellar con bridas conectadas a líneas de gas y bombas de vacío. Esto le da al investigador la autoridad completa sobre el entorno químico, permitiendo procesos que son imposibles al aire libre, como trabajar con materiales sensibles al oxígeno o introducir gases reactivos específicos.

Aplicaciones principales en la transformación de materiales

La combinación de calor y control de la atmósfera hace del horno tubular una plataforma versátil para crear y modificar materiales a nivel fundamental.

Síntesis de materiales avanzados

Los hornos tubulares son fundamentales en la creación de materiales con propiedades novedosas. Esto incluye el crecimiento de cristales únicos para la electrónica, la preparación de compuestos inorgánicos y la síntesis de nanomateriales como nanotubos de carbono y grafeno, que a menudo requieren gases precursores específicos y la ausencia total de oxígeno.

Descomposición térmica y pirólisis

La pirólisis es el proceso de descomposición térmica de un material en una atmósfera inerte (no reactiva). En un horno tubular, una muestra puede calentarse bajo un flujo de nitrógeno o argón, lo que provoca que se descomponga en componentes más simples sin combustionar. Esto se utiliza en la investigación de biomasa y para crear materiales de carbono especializados.

Tratamiento térmico: Sinterización, recocido y endurecimiento

Estos procesos utilizan el calor para alterar la microestructura de un material, no para cambiar su composición química.

- La sinterización compacta polvos en una masa sólida, esencial en la cerámica y la metalurgia de polvos.

- El recocido y el endurecimiento modifican las propiedades de los metales y otros materiales para hacerlos más fuertes o menos quebradizos. La atmósfera controlada evita la oxidación no deseada a altas temperaturas.

Procesos e investigación especializados

Más allá del tratamiento térmico general, los hornos tubulares son críticos para procesos químicos más complejos y dinámicos.

Deposición química de vapor (CVD)

La CVD es una técnica fundamental en la fabricación de semiconductores y la nanotecnología. Los gases precursores se introducen en el tubo caliente, donde reaccionan y depositan una película delgada sólida y de alta pureza sobre un sustrato. El horno tubular proporciona el entorno perfecto para este delicado proceso.

Investigación y prueba de catalizadores

Para evaluar el rendimiento de un catalizador, este debe probarse en condiciones operativas realistas. Un horno tubular se puede configurar como un reactor a pequeña escala, lo que permite a los investigadores hacer fluir reactivos específicos sobre un lecho catalítico a una temperatura establecida para medir su actividad y estabilidad a lo largo del tiempo.

Comprensión de las compensaciones

Aunque son potentes, los hornos tubulares tienen limitaciones inherentes que es importante reconocer.

Tamaño de la muestra y rendimiento

La mayoría de los hornos tubulares de laboratorio están diseñados para investigación y desarrollo, no para producción en masa. El diámetro y la longitud del tubo restringen el tamaño de la muestra, lo que los hace más adecuados para procesar pequeños lotes de material.

Uniformidad de la temperatura

La "zona caliente", o el área de temperatura más uniforme, generalmente se limita a la porción central del tubo. Las muestras colocadas demasiado cerca de los extremos pueden experimentar gradientes de temperatura, lo que puede afectar la consistencia experimental.

Complejidad del proceso

Operar un horno tubular para aplicaciones avanzadas como CVD requiere una gestión cuidadosa de múltiples sistemas, incluidos programadores de temperatura, controladores de flujo de gas y bombas de vacío. Esto exige un mayor nivel de experiencia del operador en comparación con un horno simple.

Tomar la decisión correcta para su objetivo

Las características específicas que necesita en un horno tubular dependen totalmente de la aplicación prevista.

- Si su enfoque principal es la síntesis o purificación: Priorice la programación precisa de la temperatura y un excelente control de la atmósfera con un buen sistema de vacío y múltiples entradas de gas.

- Si su enfoque principal es la deposición de película delgada (CVD): Necesitará un sistema con controladores de flujo másico altamente precisos para los gases precursores y un sistema de vacío robusto.

- Si su enfoque principal es el tratamiento térmico básico (recocido, sinterización): Sus principales preocupaciones serán la temperatura máxima de operación y la longitud de la zona caliente uniforme.

En última instancia, un horno tubular es una herramienta fundamental que transforma un simple proceso de calentamiento en un experimento científico altamente controlado y repetible.

Tabla de resumen:

| Aplicación | Características clave | Usos comunes |

|---|---|---|

| Síntesis de materiales | Temperatura precisa, atmósfera controlada | Grafeno, nanotubos de carbono, cristales únicos |

| Deposición química de vapor (CVD) | Control de flujo de gas, sistemas de vacío | Películas delgadas para electrónica, recubrimientos |

| Tratamiento térmico | Calentamiento uniforme, atmósferas inertes | Recocido, sinterización, endurecimiento de metales y cerámicas |

| Pirólisis | Descomposición térmica en gas inerte | Investigación de biomasa, producción de materiales de carbono |

| Prueba de catalizadores | Configuración de reactor, control de temperatura | Evaluación de la actividad y estabilidad de los catalizadores |

¿Listo para mejorar su investigación de materiales con soluciones precisas de alta temperatura? KINTEK se especializa en hornos tubulares avanzados y sistemas personalizados para síntesis, CVD y tratamiento térmico. Aprovechando una I+D excepcional y la fabricación interna, ofrecemos hornos de crisol, tubulares, rotatorios, hornos de vacío y de atmósfera, y sistemas CVD/PECVD adaptados a sus necesidades únicas. Contáctenos hoy para discutir cómo nuestras profundas capacidades de personalización pueden optimizar sus procesos de laboratorio.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cuáles son las consideraciones operativas clave al usar un horno tubular de laboratorio? Domine la temperatura, la atmósfera y la seguridad

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes

- ¿Cuál es un ejemplo de material preparado usando un horno tubular? Domina la síntesis precisa de materiales

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas