Para garantizar la síntesis exitosa de Cu/Zn-SAN, se requiere estrictamente un horno tubular con nitrógeno en flujo para establecer un entorno inerte y controlado. Esta configuración cumple dos funciones críticas: previene la oxidación del sustrato de carbono y de los átomos de metal, y facilita la regulación térmica precisa necesaria para lograr la dispersión a nivel atómico de cobre y zinc, evitando que se aglomeren en nanopartículas no deseadas.

La integridad del Cu/Zn-SAN depende del aislamiento completo del material del oxígeno mientras se gestiona la cinética térmica. El flujo de nitrógeno protege el marco de carbono de la combustión, mientras que el horno tubular asegura el perfil de temperatura exacto necesario para anclar los átomos de metal individualmente en lugar de permitir que se fusionen en cúmulos.

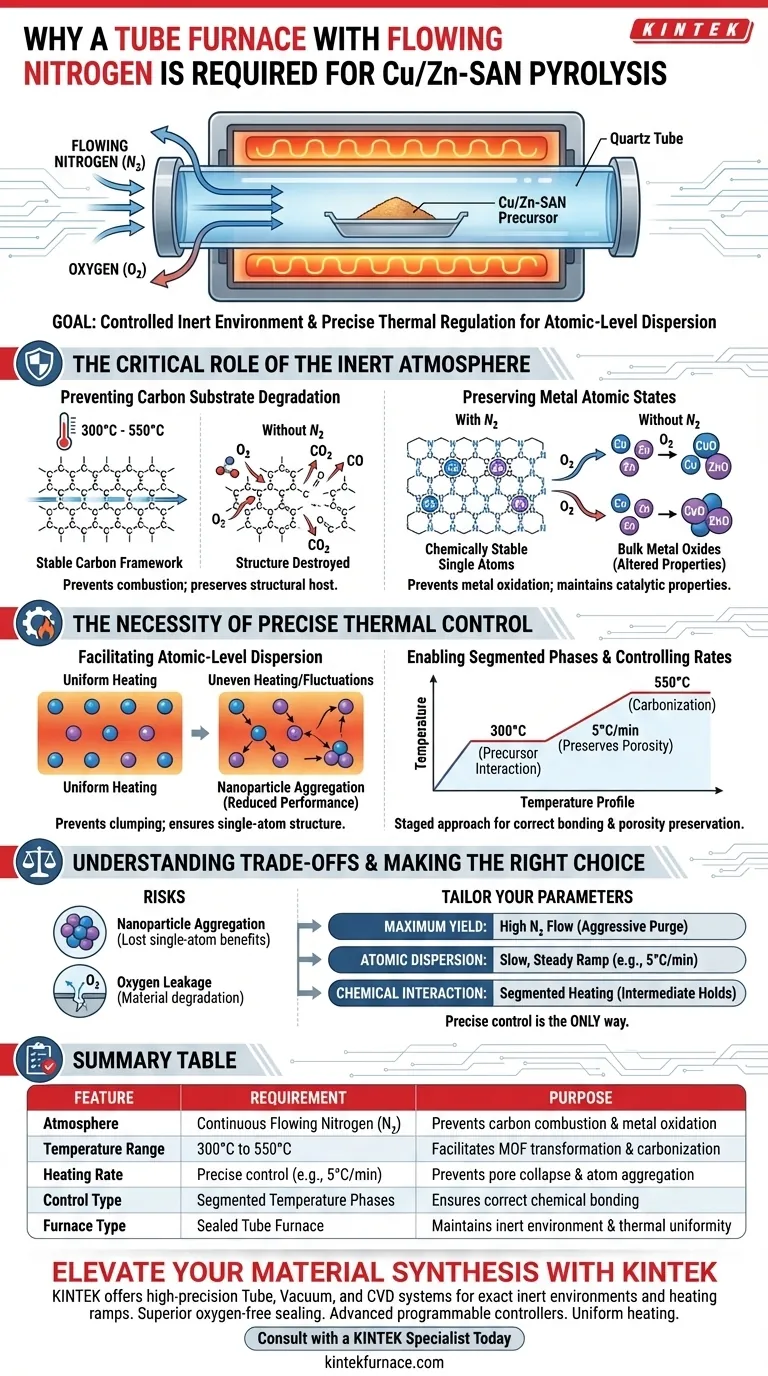

El papel crítico de la atmósfera inerte

Prevención de la degradación del sustrato de carbono

El proceso de pirólisis a alta temperatura para Cu/Zn-SAN opera típicamente entre 300 °C y 550 °C.

Sin un flujo continuo de nitrógeno para desplazar el oxígeno, el sustrato de carbono sufriría combustión oxidativa a estas temperaturas. Esto destruiría el marco estructural requerido para albergar los átomos de metal, lo que resultaría en bajos rendimientos o pérdida total del material.

Preservación de los estados atómicos del metal

El flujo de nitrógeno crea una barrera que evita que los precursores metálicos se oxiden en estados no deseados.

Para que el material funcione correctamente, los átomos de cobre y zinc deben ser químicamente estables. Una atmósfera inerte asegura que estos metales no se conviertan en óxidos metálicos a granel, lo que alteraría las propiedades catalíticas del material final.

La necesidad de un control térmico preciso

Facilitación de la dispersión a nivel atómico

El objetivo principal de usar un horno tubular es lograr la dispersión a nivel atómico de los átomos de cobre y zinc.

Si la temperatura fluctúa o el mecanismo de calentamiento es desigual, los átomos de metal tienden a migrar y agruparse. Esta agregación forma nanopartículas, lo que reduce significativamente el rendimiento del material en comparación con una estructura de átomo único real.

Habilitación de fases de temperatura segmentadas

Un horno tubular de alta precisión permite el control de temperatura segmentado, lo cual es vital para la transformación química de los precursores de MOF.

Por ejemplo, el proceso a menudo requiere mantener la temperatura a 300 °C para permitir interacciones específicas (como entre dicianodiamida y el MOF), seguido de un aumento a 550 °C para la carbonización. Este enfoque escalonado asegura que los precursores químicos se unan correctamente antes de que la estructura final se fije.

Control de las velocidades de calentamiento para preservar la porosidad

La velocidad de calentamiento específica, a menudo alrededor de 5 °C por minuto, es una variable crítica que solo un horno controlado puede mantener.

El calentamiento rápido puede causar el colapso estructural de los poros del material. Al controlar la velocidad de rampa, el horno tubular preserva la porosidad del marco de carbono dopado con nitrógeno, lo cual es esencial para la aplicación final del material.

Comprensión de los compromisos

El riesgo de agregación de nanopartículas

El modo de falla más común en este proceso es la formación accidental de nanopartículas.

Si el flujo de gas inerte se interrumpe o la rampa de temperatura es demasiado agresiva, los átomos individuales se desprenderán del marco dopado con nitrógeno y se fusionarán. Una vez que estos átomos se agregan en partículas más grandes, se pierden los beneficios catalíticos únicos de "átomo único", y el material se comporta como un catalizador de metal a granel estándar.

Sensibilidad a las fugas de oxígeno

Incluso una pequeña brecha en el sello del horno tubular puede arruinar la síntesis.

Si bien el flujo de nitrógeno está destinado a ser protector, depende de que el horno mantenga una presión positiva o un sello perfecto. Cualquier entrada de oxígeno durante la fase de alta temperatura (300 °C–550 °C) degradará inmediatamente la matriz de carbono y alterará el estado de oxidación de los centros metálicos activos.

Tomando la decisión correcta para su objetivo

Para garantizar una síntesis exitosa, debe adaptar los parámetros de su horno a su resultado específico.

- Si su enfoque principal es el Rendimiento Máximo: Asegúrese de que la tasa de flujo de nitrógeno sea lo suficientemente alta como para purgar agresivamente todo el oxígeno antes de que comience el calentamiento para evitar la pérdida de sustrato.

- Si su enfoque principal es la Dispersión Atómica: Priorice una rampa de calentamiento lenta y constante (por ejemplo, 5 °C/min) para evitar el choque térmico y la agregación de átomos de metal.

- Si su enfoque principal es la Interacción Química: Utilice programas de calentamiento segmentados para mantener el material a temperaturas intermedias (por ejemplo, 300 °C) para permitir una interacción completa de los precursores.

El control atmosférico y térmico preciso es la única forma de transformar los precursores en un catalizador funcional de átomo único sin destruir el marco de carbono.

Tabla resumen:

| Característica | Requisito para la pirólisis de Cu/Zn-SAN | Propósito en la síntesis |

|---|---|---|

| Atmósfera | Flujo continuo de nitrógeno ($N_2$) | Previene la combustión del carbono y la oxidación de metales |

| Rango de temperatura | 300 °C a 550 °C | Facilita la transformación del MOF y la carbonización |

| Velocidad de calentamiento | Control preciso (por ejemplo, 5 °C/min) | Previene el colapso de poros y la agregación de átomos de metal |

| Tipo de control | Fases de temperatura segmentadas | Asegura la unión química correcta de los precursores |

| Tipo de horno | Horno tubular sellado | Mantiene el ambiente inerte y la uniformidad térmica |

Mejore su síntesis de materiales con KINTEK

El control atmosférico preciso y la estabilidad térmica son innegociables para los catalizadores de átomo único de alto rendimiento. Respaldado por I+D y fabricación expertas, KINTEK ofrece sistemas de tubos, vacío y CVD de alta precisión diseñados para mantener los entornos inertes exactos y las rampas de calentamiento requeridas para sus complejos proyectos de pirólisis.

Nuestros hornos de alta temperatura de laboratorio personalizables proporcionan:

- Sellado superior sin oxígeno para aplicaciones de flujo de nitrógeno.

- Controladores programables avanzados para fases de temperatura segmentadas.

- Calentamiento uniforme para asegurar una dispersión perfecta a nivel atómico.

Consulte hoy mismo con un especialista de KINTEK para encontrar el horno ideal para sus necesidades de investigación.

Guía Visual

Referencias

- Eslam M. Hamed, Sam Fong Yau Li. Bimetallic Cu/Zn Single‐Atom Nanozyme with Superoxide Dismutase‐Like Activity. DOI: 10.1002/smll.202503879

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

La gente también pregunta

- ¿Por qué el recocido en un horno tubular es esencial para el rGO-NiO-ZnO-400? Optimice la síntesis de su catalizador

- ¿Qué procesos metalúrgicos se benefician de los hornos de tubo? Logre un tratamiento térmico y un control de materiales precisos

- ¿Cómo garantiza un horno de difusión de tres tubos la calidad de las capas de oxidación térmica? Lograr una pasivación de alta eficiencia

- ¿Cuál es la función de un horno tubular de dos zonas en la CVD de Borofeno? Lograr un desacoplamiento térmico preciso para la síntesis 2D

- ¿Cuál es la función de un horno tubular eléctrico en el proceso de recuperación de fibra de carbono? Dominio del reciclaje de CFRP

- ¿Qué papel desempeñan los hornos horizontales en la fabricación de productos electrónicos? Esenciales para el procesamiento térmico de precisión

- ¿Cuál es la función principal de un horno de tubo de vacío de alta temperatura para Gr-ND? Dominio de las transiciones de fase del carbono

- ¿Qué industrias utilizan habitualmente hornos tubulares? Aplicaciones esenciales en sectores clave