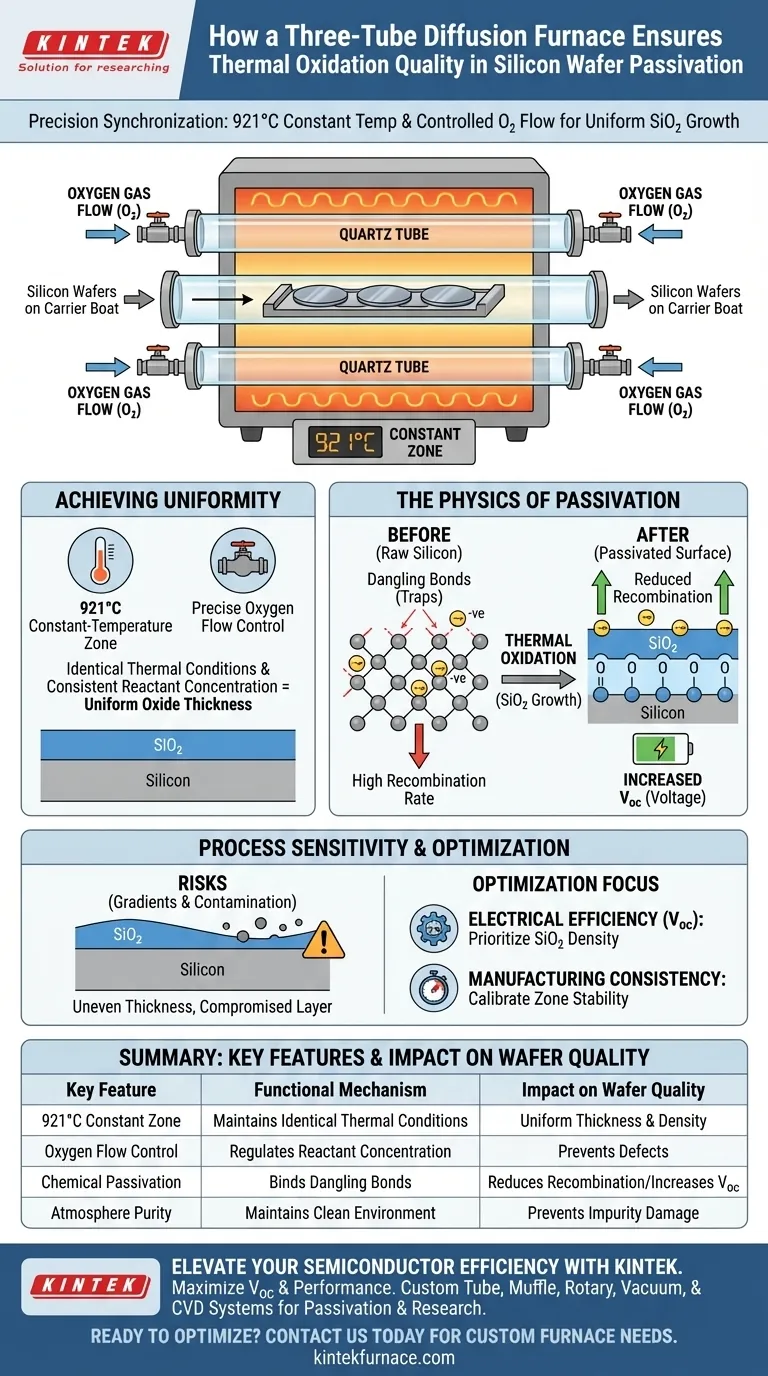

La calidad de las capas de oxidación térmica en un horno de difusión de tres tubos se garantiza mediante la sincronización precisa del flujo de gas de oxígeno y la regulación de temperatura de alta precisión. Al mantener una estricta zona de temperatura constante, típicamente alrededor de 921 °C, el sistema cultiva una capa densa y uniforme de dióxido de silicio (SiO2) de espesor uniforme, que es fundamental para el rendimiento de la oblea.

Idea Central: El valor principal de este horno no es solo el calentamiento, sino la "pasivación" química. Al crear una barrera de óxido uniforme, el horno neutraliza eficazmente los defectos superficiales, previniendo la pérdida de electrones y aumentando directamente el voltaje de circuito abierto (Voc) de la batería.

Lograr la Uniformidad de la Capa

La Zona de Temperatura Constante

El horno se basa en una zona de temperatura constante extendida para garantizar que cada parte de la oblea de silicio esté expuesta a condiciones térmicas idénticas.

Operar a altas temperaturas, como el punto de referencia de 921 °C, crea el entorno ideal para un crecimiento de óxido estable.

Control del Flujo de Gas

La uniformidad se garantiza aún más mediante la estricta regulación del flujo de gas de oxígeno hacia el tubo.

Este control asegura que la concentración del reactivo sea constante en toda la superficie de la oblea, evitando variaciones en el espesor de la capa de dióxido de silicio.

La Física de la Pasivación

Fijación de "Enlaces Colgantes"

Las superficies de silicio en bruto contienen defectos atómicos conocidos como "enlaces colgantes", que son esencialmente conexiones químicas rotas.

El proceso de oxidación térmica utiliza la capa de SiO2 cultivada para unirse químicamente a estos defectos. Este proceso se conoce como pasivación.

Reducción de la Recombinación Superficial

Cuando los enlaces colgantes quedan sin control, actúan como trampas para los portadores de carga, lo que lleva a una alta "tasa de recombinación superficial".

Al pasivar la superficie, el horno reduce drásticamente esta tasa de recombinación, asegurando que los electrones generados se recojan en lugar de perderse.

Impacto en el Voltaje (Voc)

El resultado directo de una menor recombinación es un aumento en el voltaje de circuito abierto (Voc).

Esta métrica es esencial para la eficiencia general del dispositivo, lo que hace que la calidad de la capa de oxidación térmica sea un factor determinante en el rendimiento final de la batería.

Comprensión de la Sensibilidad del Proceso

El Riesgo de Gradientes Térmicos

La efectividad de la capa de pasivación depende completamente de la estabilidad de la zona de temperatura.

Cualquier fluctuación o gradiente dentro de la zona "constante" conducirá a un espesor de óxido desigual, comprometiendo la densidad y las cualidades protectoras de la capa.

Pureza y Contaminación

Si bien el proceso de difusión introduce oxígeno intencionalmente, el entorno debe permanecer libre de contaminantes no deseados.

Así como se utilizan hornos de vacío en otros contextos para prevenir la corrosión y las impurezas, el horno de difusión debe mantener un entorno limpio para garantizar que la capa de SiO2 permanezca pura y estructuralmente sólida.

Optimización para el Rendimiento del Dispositivo

Para maximizar los beneficios de un horno de difusión de tres tubos, su enfoque operativo debe alinearse con sus objetivos de eficiencia específicos.

- Si su enfoque principal es la Eficiencia Eléctrica (Voc): Priorice la densidad de la capa de SiO2 para garantizar la máxima neutralización de los enlaces colgantes.

- Si su enfoque principal es la Consistencia de Fabricación: Concéntrese en calibrar la longitud y la estabilidad de la zona de temperatura constante para garantizar un espesor uniforme en todas las obleas.

En última instancia, el horno de difusión de tres tubos transforma el silicio en bruto en un componente de alta eficiencia al convertir una delicada reacción química superficial en un proceso industrial controlado y repetible.

Tabla Resumen:

| Característica Clave | Mecanismo Funcional | Impacto en la Calidad de la Oblea |

|---|---|---|

| Zona Constante de 921 °C | Mantiene condiciones térmicas idénticas en todo el tubo | Asegura un espesor y densidad de óxido uniformes |

| Control de Flujo de Oxígeno | Regula la concentración de reactivo durante el crecimiento | Previene variaciones de espesor y defectos en la capa |

| Pasivación Química | Une los enlaces colgantes en las superficies de silicio | Reduce la recombinación superficial y aumenta el Voc |

| Pureza de la Atmósfera | Mantiene un entorno limpio y controlado | Evita que las impurezas comprometan la estructura de SiO2 |

Mejore la Eficiencia de sus Semiconductores con KINTEK

Maximice el rendimiento de sus dispositivos y el voltaje de circuito abierto (Voc) con las soluciones térmicas avanzadas de KINTEK. Respaldado por I+D experta y fabricación de precisión, KINTEK ofrece sistemas de Tubo, Mufla, Rotatorio, Vacío y CVD de alto rendimiento, todos personalizables según sus necesidades específicas de alta temperatura de laboratorio o industriales. Ya sea que necesite una estabilidad de temperatura absoluta para pasivación o entornos de alta pureza para investigación de materiales, nuestros hornos brindan la consistencia que su proceso exige.

¿Listo para optimizar su proceso de oxidación térmica? ¡Contáctenos hoy mismo para discutir sus necesidades de hornos personalizados!

Guía Visual

Referencias

- Nurul Aqidah Mohd Sinin, Mohd Adib Ibrahim. Electrical performance for in-situ doping of phosphorous in silver paste screen-printed contact on p-type silicon solar cell. DOI: 10.61435/ijred.2025.60822

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿Cómo funciona un horno de tubo de atmósfera? Domine el control preciso de calor y gas para su laboratorio

- ¿Cuál es el papel de un Colector Ciclónico en la recuperación de muestras en un DTF? Mejora la precisión del análisis de residuos sólidos

- ¿Cómo se utiliza un horno tubular para transformar precursores de catalizador oxidados en K-MoS2/Al2O3 sulfurados? Activación precisa

- ¿Se puede utilizar un horno de tubo de cuarzo para experimentos en atmósfera controlada? Logre un control preciso del calor y el gas

- ¿Cuáles son las capacidades de atmósfera controlada de un horno tubular? Desbloquee el control preciso de gases para su laboratorio

- ¿Cuáles son algunos modelos estándar de hornos tubulares y sus especificaciones? Encuentre el ajuste perfecto para su laboratorio

- ¿Qué procesos metalúrgicos se realizan en los hornos horizontales? Descubra el tratamiento térmico de precisión y la sinterización

- ¿Cómo operar un horno tubular? Una guía de 5 fases para resultados seguros y repetibles