En metalurgia, los hornos horizontales son caballos de batalla térmicos esenciales utilizados para una amplia gama de procesos diseñados para alterar las propiedades fundamentales de los metales. Las aplicaciones más comunes incluyen tratamientos térmicos como el recocido, el endurecimiento y el revenido, así como procesos de metalurgia de polvos como la sinterización. Estos hornos proporcionan el entorno controlado y de alta temperatura necesario para modificar la microestructura interna de un material y mejorar su rendimiento.

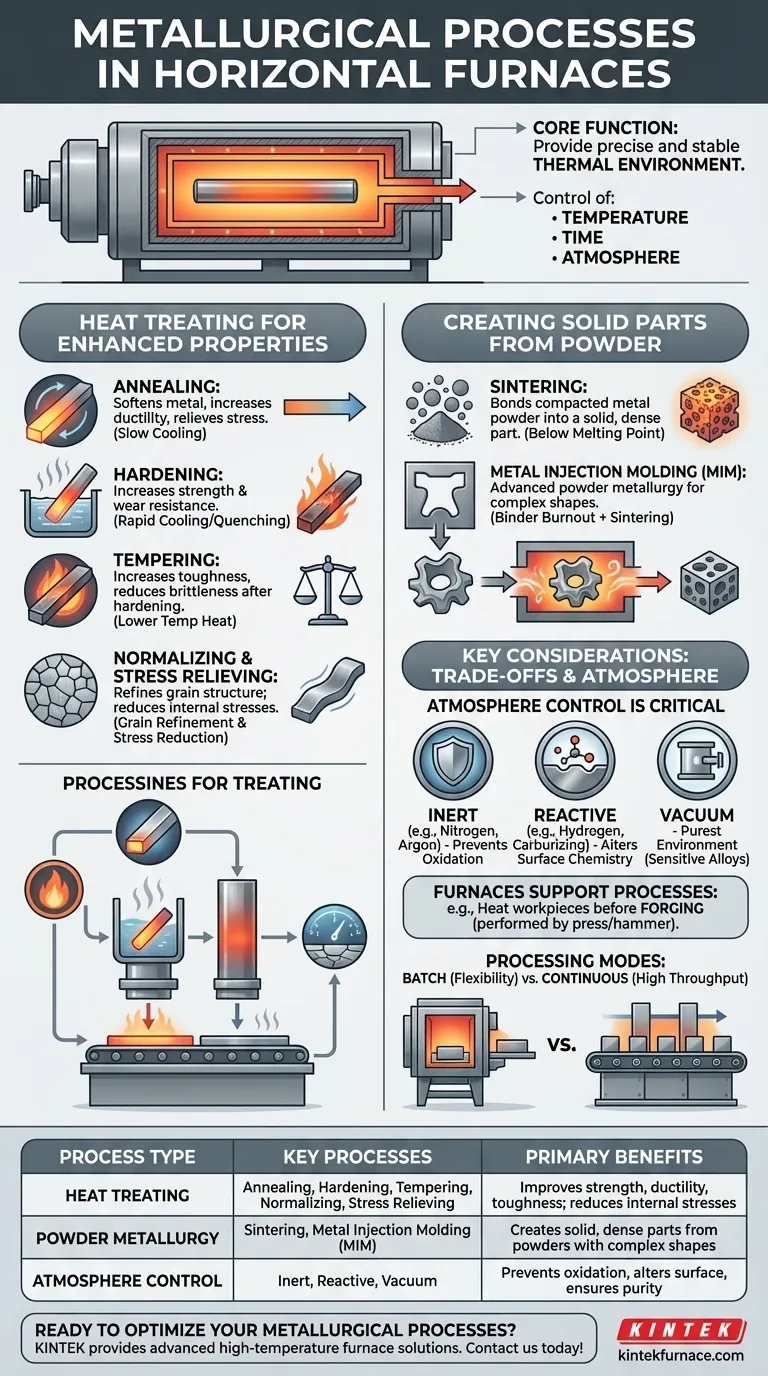

La función principal de un horno horizontal no es realizar un único proceso, sino proporcionar un entorno térmico preciso y estable. El proceso metalúrgico específico que se puede realizar está determinado en última instancia por la capacidad del horno para controlar la temperatura, el tiempo y, lo que es más crítico, su atmósfera interna.

El papel principal: Tratamiento térmico para propiedades mejoradas

El tratamiento térmico abarca una familia de procesos en los que los metales sólidos se calientan y enfrían bajo un control estricto para lograr las propiedades mecánicas deseadas. El objetivo es cambiar la microestructura del material sin alterar su forma.

Recocido

El recocido es un proceso que implica calentar un metal a una temperatura específica y luego enfriarlo lentamente. Esto ablanda el metal, aumenta su ductilidad y facilita su mecanizado o conformado. También alivia las tensiones internas que puedan haberse acumulado durante los pasos de fabricación previos.

Endurecimiento

El endurecimiento se utiliza para aumentar la resistencia y la resistencia al desgaste de un metal, especialmente el acero. El material se calienta a una temperatura alta para transformar su estructura interna, seguido de un proceso de enfriamiento rápido conocido como temple. Esto fija una microestructura dura y frágil.

Revenido

Una pieza que ha sido endurecida suele ser demasiado frágil para un uso práctico. El revenido es un tratamiento térmico secundario a menor temperatura que se realiza después del endurecimiento. Reduce parte de la dureza y fragilidad excesivas, aumentando la tenacidad general del material.

Normalizado y alivio de tensiones

La normalización es un proceso que refina la estructura de grano del acero para mejorar su tenacidad y capacidad de mecanizado. El alivio de tensiones utiliza temperaturas más bajas para reducir las tensiones internas causadas por la soldadura, el mecanizado o el trabajo en frío, minimizando el riesgo de distorsión o agrietamiento posterior en la vida útil de la pieza.

Creación de piezas sólidas a partir de polvo

Los hornos horizontales también son fundamentales en la metalurgia de polvos, un campo en el que las piezas se fabrican a partir de polvos metálicos en lugar de metal fundido.

Sinterización

La sinterización es el proceso central de la metalurgia de polvos. El polvo metálico compactado se calienta en un horno a una temperatura justo por debajo de su punto de fusión. A esta temperatura, las partículas de polvo individuales se unen, creando una pieza sólida y densa sin llegar nunca a ser líquida.

Moldeo por inyección de metales (MIM)

El moldeo por inyección de metales (MIM) es una forma avanzada de metalurgia de polvos. El polvo metálico fino se mezcla con un material aglutinante, se moldea por inyección en una forma compleja y luego se coloca en un horno. El ciclo del horno primero quema el material aglutinante y luego sinteriza el polvo metálico en una pieza final y sólida.

Comprensión de las compensaciones y consideraciones clave

El término simple "horno horizontal" abarca una amplia gama de equipos. El proceso específico que puede ejecutar depende completamente de las características y limitaciones del horno.

El control de la atmósfera es fundamental

Muchos metales reaccionan con el oxígeno a altas temperaturas, formando una capa de óxido no deseada (cascarilla). Los hornos simples que funcionan en aire ambiente se limitan a procesos en los que esto es aceptable. Los procesos más avanzados requieren un control preciso de la atmósfera:

- Atmósfera Inerte: Uso de gases como nitrógeno o argón para prevenir la oxidación.

- Atmósfera Reactiva: Uso de gases como hidrógeno, gases de carburación o gases de nitruración para alterar intencionadamente la química superficial de la pieza (p. ej., endurecimiento superficial).

- Vacío: Bombear todos los gases de la cámara proporciona el entorno más puro, esencial para las aleaciones aeroespaciales sensibles, la soldadura fuerte y la desgasificación.

Los hornos soportan, pero no realizan, todos los procesos

Es fundamental distinguir el papel de un horno. Por ejemplo, una referencia puede mencionar la forja. Un horno horizontal no realiza la forja; lo hace una prensa o un martillo. El papel del horno es calentar la pieza de trabajo metálica a la temperatura correcta antes de que se mueva a la forja.

Procesamiento por lotes frente a continuo

Los hornos horizontales pueden diseñarse para el procesamiento por lotes, donde se procesa una sola carga a la vez, ofreciendo una alta flexibilidad. También pueden configurarse como hornos continuos (como hornos de cinta o de empuje), donde las piezas se mueven constantemente a través de diferentes zonas de temperatura, lo que permite un rendimiento muy alto en la producción en masa.

Cómo aplicar esto a su proyecto

Su elección de proceso está dictada enteramente por su objetivo final para el material.

- Si su enfoque principal es mejorar la resistencia y la tenacidad de una pieza de acero existente: Necesitará una secuencia de tratamientos térmicos de endurecimiento y revenido.

- Si su enfoque principal es hacer que una pieza metálica sea más fácil de mecanizar o conformar: El proceso correcto es el recocido para ablandar el material y mejorar su ductilidad.

- Si su enfoque principal es crear una pieza sólida de forma neta a partir de polvo metálico: Su proceso es la sinterización, probablemente dentro de un flujo de trabajo de metalurgia de polvos o MIM.

- Si su enfoque principal es trabajar con aleaciones altamente reactivas (como el titanio) o unir piezas sin soldar: Requerirá un horno con capacidad de vacío o de atmósfera inerte de alta pureza para procesos como la soldadura fuerte o el tratamiento en solución.

En última instancia, comprender estos procesos metalúrgicos le permite seleccionar el ciclo térmico preciso necesario para transformar un metal simple en un componente de alto rendimiento.

Tabla de resumen:

| Tipo de proceso | Procesos clave | Beneficios principales |

|---|---|---|

| Tratamiento térmico | Recocido, Endurecimiento, Revenido, Normalizado, Alivio de tensiones | Mejora la resistencia, la ductilidad, la tenacidad y reduce las tensiones internas |

| Metalurgia de polvos | Sinterización, Moldeo por inyección de metales (MIM) | Crea piezas sólidas y densas a partir de polvos metálicos con formas complejas |

| Control de atmósfera | Inerte, Reactiva, Vacío | Previene la oxidación, altera la química superficial y garantiza la pureza para aleaciones sensibles |

¿Listo para optimizar sus procesos metalúrgicos con precisión? Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona diversos laboratorios con soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión requisitos experimentales únicos. Ya necesite tratamiento térmico, sinterización o control de atmósfera especializado, ofrecemos soluciones fiables y adaptadas para mejorar el rendimiento de su material y la eficiencia de la producción. Contáctenos hoy mismo para analizar cómo nuestros hornos pueden transformar sus proyectos.

Guía Visual

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío de molibdeno

La gente también pregunta

- ¿Por qué es necesario un entorno de alto vacío para sinterizar compuestos de Cu/Ti3SiC2/C/MWCNTs? Lograr la pureza del material

- ¿Qué condiciones de procesamiento proporciona un horno de vacío para las microsferas de TiCp/Fe? Sinterización a 900 °C

- ¿Cuál es el mecanismo de un horno de sinterización al vacío para AlCoCrFeNi2.1 + Y2O3? Optimice su procesamiento de aleaciones de alta entropía

- ¿Cuál es la función de un horno de sinterización al vacío en el proceso SAGBD? Optimizar la Coercitividad Magnética y el Rendimiento

- ¿Por qué es esencial un ambiente de vacío para el sinterizado de titanio? Garantiza alta pureza y elimina la fragilidad