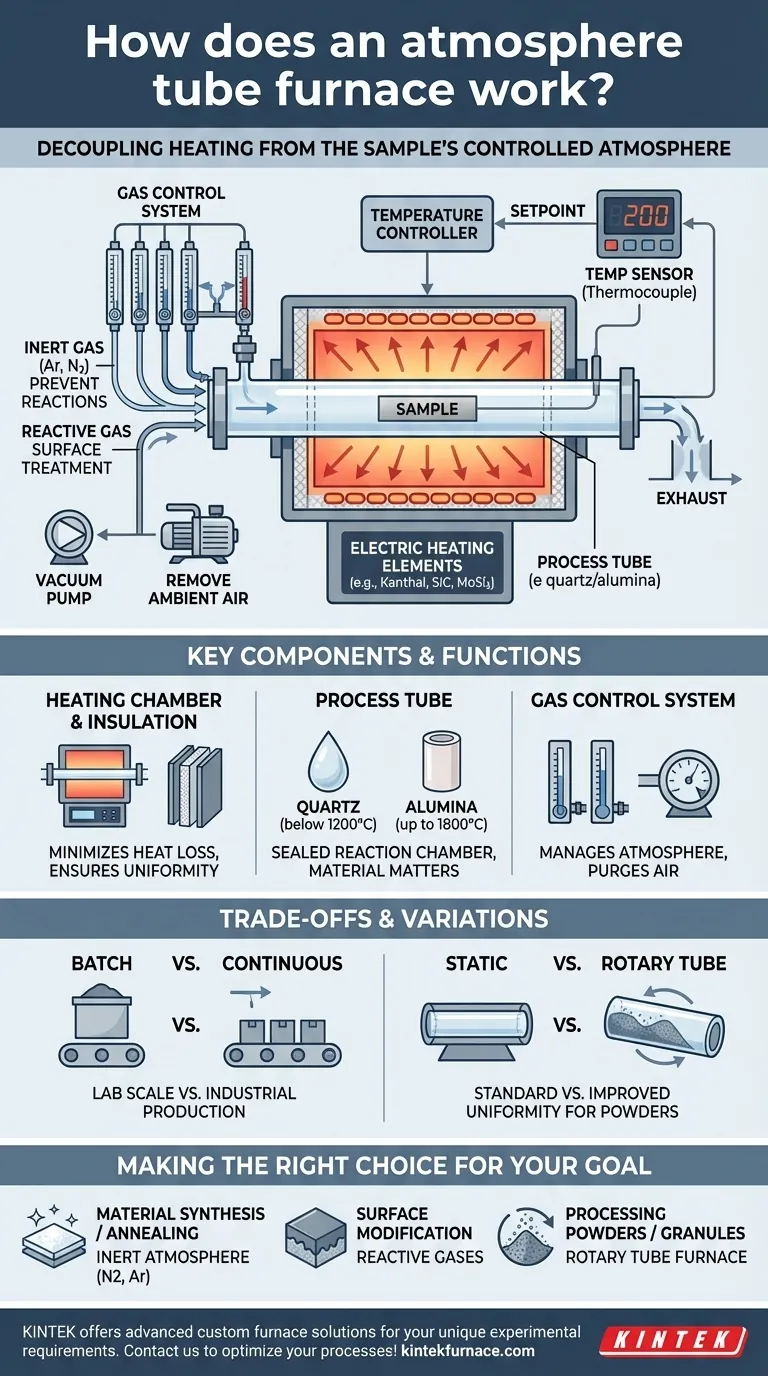

En esencia, un horno de tubo de atmósfera funciona calentando una muestra dentro de un tubo sellado, separado de los propios elementos calefactores. Este diseño fundamental le permite controlar con precisión tanto la temperatura de la muestra como, críticamente, la composición química de la atmósfera gaseosa que la rodea durante el proceso de calentamiento.

La innovación clave de un horno de tubo de atmósfera es su capacidad para desacoplar el mecanismo de calentamiento del entorno inmediato de la muestra. Esto permite el procesamiento a alta temperatura al tiempo que previene, controla o induce reacciones químicas específicas, un nivel de control imposible en un horno de aire abierto.

El Principio Fundamental: Aislamiento del Entorno de la Muestra

Para entender cómo funciona un horno de tubo de atmósfera, lo mejor es dividirlo en sus dos funciones principales: generar calor y controlar la atmósfera.

Cómo se logra el calentamiento

La cámara del horno contiene elementos calefactores eléctricos, típicamente hechos de materiales como Kanthal, Carburo de Silicio (SiC) o Disilicida de Molibdeno (MoSi2). Estos elementos se colocan alrededor del tubo de proceso central, no dentro de él.

Cuando se activa el horno, un controlador envía una corriente eléctrica a estos elementos, lo que hace que se calienten mediante resistencia eléctrica. Este calor luego se irradia hacia adentro, calentando uniformemente el tubo de proceso y, por extensión, la muestra colocada dentro de él. Un sensor de temperatura (termopar) proporciona retroalimentación constante al controlador, asegurando que la temperatura se mantenga precisamente en el punto de ajuste deseado.

Cómo se controla la atmósfera

Esta es la característica distintiva del horno. El tubo de proceso, a menudo hecho de cuarzo o alúmina de alta pureza, actúa como una cámara de reacción sellada. Un extremo del tubo tiene una entrada para introducir gases específicos, mientras que el otro extremo tiene una salida.

Esta configuración permite al operador primero eliminar el aire ambiente (y su oxígeno reactivo) usando una bomba de vacío. Luego, se puede hacer fluir un gas o mezcla de gases específicos a través del tubo a una velocidad controlada. Este puede ser un gas inerte como argón o nitrógeno para evitar cualquier reacción química, o un gas reactivo para causar intencionalmente un tratamiento de superficie como la carburización o la nitruración.

Componentes clave y su función

Cada parte del horno juega un papel crítico en el logro de este control ambiental preciso.

La cámara de calentamiento y el aislamiento

Este es el cuerpo principal del horno. Alberga los elementos calefactores y está revestido con aislamiento de fibra cerámica de alta calidad. Este aislamiento es vital para minimizar la pérdida de calor, asegurar la uniformidad de la temperatura y mejorar la eficiencia energética.

El tubo de proceso

El tubo es el corazón del sistema. La elección del material es crítica y depende de la temperatura objetivo y del entorno químico.

- Cuarzo: Se utiliza para temperaturas generalmente inferiores a 1200°C.

- Alúmina: Se utiliza para temperaturas más altas, a menudo hasta 1700°C o 1800°C.

El sistema de control de gas

Un sistema de control de gas adecuado es lo que hace posible el control de la atmósfera. Esto típicamente incluye líneas de gas, medidores de flujo o controladores de flujo másico para regular el suministro de gas con precisión, y una bomba de vacío conectada a la salida del tubo para purgar el aire antes de que comience el procesamiento.

Comprendiendo las ventajas y desventajas y las variaciones

No todos los hornos de tubo son iguales. El diseño específico se adapta a la aplicación.

Hornos discontinuos vs. continuos

La mayoría de los hornos de laboratorio son hornos discontinuos, donde se carga, procesa y luego se retira una muestra. Para la producción a escala industrial, se utilizan hornos continuos, donde los materiales se mueven de manera constante a través del tubo calentado en un sistema de transporte.

Tubos estáticos vs. rotatorios

En un horno estándar, el tubo es estacionario. Sin embargo, los hornos de tubo rotatorios giran lentamente el tubo durante la operación. Esta acción de volteo es ideal para procesar polvos o materiales granulares, ya que asegura que cada partícula esté expuesta a las mismas condiciones de calor y atmósfera, mejorando drásticamente la uniformidad.

Limitaciones de material y temperatura

La limitación más grande es la temperatura máxima de operación, que está dictada tanto por los elementos calefactores como por el material del tubo de proceso. Exceder la clasificación de temperatura del material puede hacer que el tubo se ablande, se deforme o se agriete, comprometiendo el sellado atmosférico.

Elegir la opción adecuada para su objetivo

La configuración que necesita depende completamente de su objetivo.

- Si su enfoque principal es la síntesis o el recocido de materiales: Necesitará una atmósfera inerte (nitrógeno, argón) para evitar la oxidación y asegurar un producto final puro y limpio.

- Si su enfoque principal es la modificación de superficies: Requerirá un sistema que pueda manejar de forma segura gases reactivos para crear químicas de superficie específicas.

- Si su enfoque principal es el procesamiento de polvos o gránulos: Un horno de tubo rotatorio es la opción superior para asegurar la consistencia y uniformidad de lote a lote.

En última instancia, el horno de tubo de atmósfera es una herramienta potente porque le brinda control independiente sobre las dos variables más críticas en el procesamiento de materiales: la temperatura y la química.

Tabla resumen:

| Componente | Función |

|---|---|

| Elementos calefactores | Generan calor por resistencia eléctrica, colocados alrededor del tubo de proceso |

| Tubo de proceso | Cámara sellada para el aislamiento de la muestra, hecha de cuarzo o alúmina |

| Sistema de control de gas | Gestiona el flujo de gas y el vacío para el control de la atmósfera |

| Controlador de temperatura | Mantiene la temperatura precisa utilizando la retroalimentación del sensor |

| Aislamiento | Minimiza la pérdida de calor y asegura un calentamiento uniforme |

¿Listo para elevar las capacidades de su laboratorio con un horno de tubo de atmósfera personalizado? KINTEK aprovecha una excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluyendo hornos de mufla, tubo, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que cumplimos con precisión sus requisitos experimentales únicos para la síntesis de materiales, recocido o modificación de superficies. Contáctenos hoy para discutir cómo podemos optimizar sus procesos y ofrecer un rendimiento fiable.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad

- ¿Cuáles son las consideraciones operativas clave al usar un horno tubular de laboratorio? Domine la temperatura, la atmósfera y la seguridad