Operar un horno tubular es un proceso sistemático que debe abordarse con precisión metódica. En esencia, se prepara el equipo y la muestra, se instala el tubo de proceso, se programa el perfil de temperatura deseado, se ejecuta el ciclo de calentamiento mientras se monitorea, y luego se realiza un procedimiento de apagado y enfriamiento controlado. Este enfoque estructurado es esencial tanto para la seguridad como para lograr resultados repetibles y precisos.

La operación exitosa y segura de un horno tubular va más allá de simplemente establecer una temperatura. Depende de una preparación metódica, un monitoreo constante y un profundo respeto por las altas temperaturas y las posibles condiciones atmosféricas involucradas.

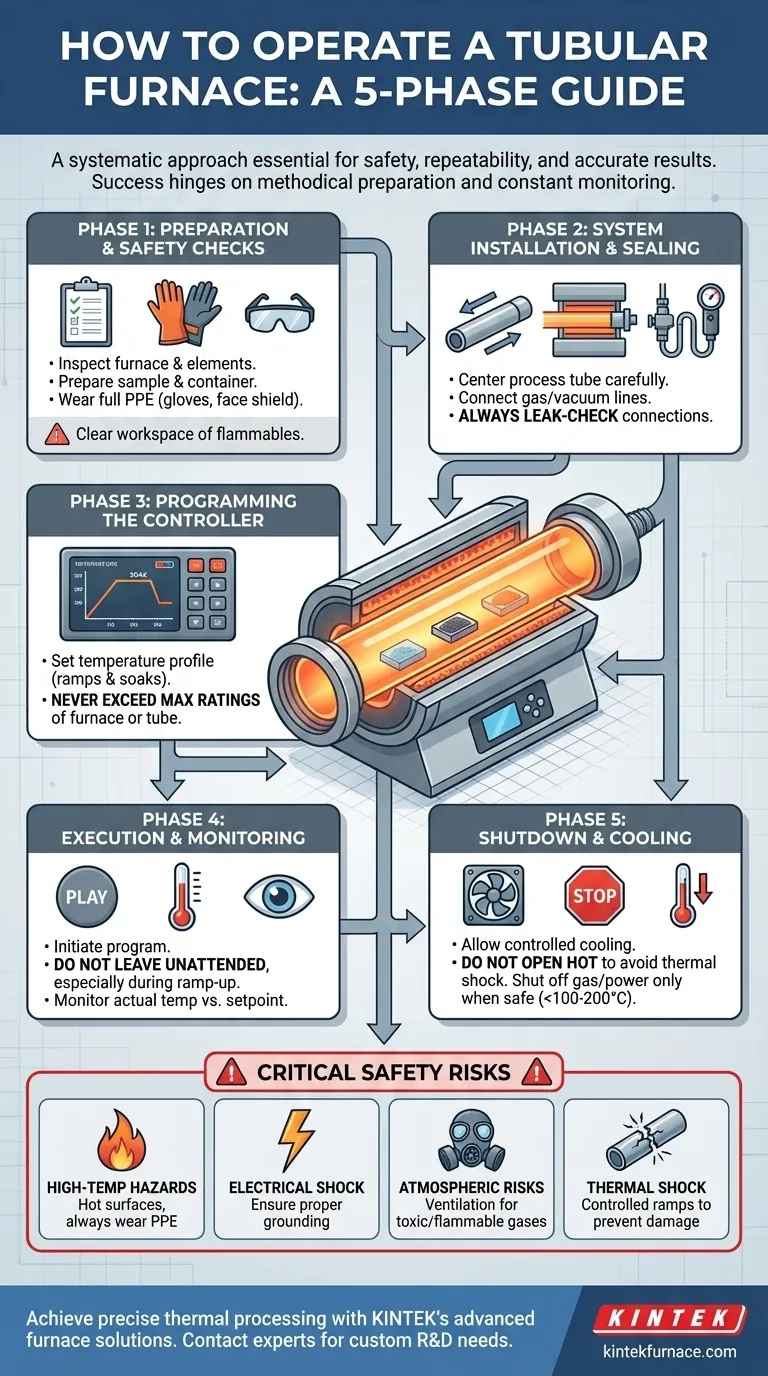

El procedimiento operativo de 5 fases

Un horno tubular utiliza una cámara de calentamiento cilíndrica para proporcionar una uniformidad y control de temperatura excepcionales. Para aprovechar este diseño de manera efectiva, las operaciones deben dividirse en cinco fases distintas.

Fase 1: Preparación y comprobaciones de seguridad

Antes de aplicar cualquier energía, es obligatoria una inspección exhaustiva. Esta fase previene daños al equipo y garantiza la seguridad del operador.

Primero, inspeccione la condición física del horno, prestando mucha atención a los elementos calefactores y al termopar utilizado para la retroalimentación de temperatura. Asegúrese de que el espacio de trabajo esté libre de materiales inflamables.

A continuación, prepare su muestra y su recipiente (por ejemplo, un crisol o una barca). Confirme que el material es adecuado para las temperaturas planificadas.

Finalmente, póngase su equipo de protección personal (EPP). Como mínimo, esto incluye guantes resistentes al calor y gafas de seguridad o un protector facial.

Fase 2: Instalación y sellado del sistema

Esta fase implica la configuración del núcleo del sistema: el tubo de proceso.

Deslice cuidadosamente el tubo de proceso de cerámica o cuarzo en la cavidad del horno, asegurándose de que esté centrado dentro de la zona calentada. Sea suave para evitar que el tubo se agriete.

Si está ejecutando el proceso bajo una atmósfera o vacío específico, este es el momento de conectar las líneas de gas o la bomba de vacío a las bridas de los extremos. Siempre verifique si hay fugas en estas conexiones antes de continuar.

Fase 3: Programación del controlador de temperatura

Los hornos tubulares modernos son operados por un controlador programable. Una programación incorrecta es una fuente común de experimentos fallidos.

Encienda el interruptor de aire principal y luego el controlador. Establecerá el perfil de temperatura, que típicamente consiste en una o más rampas y tiempos de mantenimiento.

Una rampa es la velocidad a la que cambia la temperatura (por ejemplo, 10°C por minuto). Un tiempo de mantenimiento es un período en el que la temperatura se mantiene constante durante una duración establecida.

Fundamentalmente, nunca establezca una temperatura que exceda la clasificación máxima del horno, el tubo de proceso o el soporte de su muestra.

Fase 4: Ejecución y monitoreo

Con el programa configurado, puede comenzar el ciclo de calentamiento.

Presione el botón "ejecutar" o "calentar" en el controlador para iniciar el programa. El horno comenzará a ejecutar su perfil de temperatura definido.

No deje el horno desatendido, especialmente durante el calentamiento inicial. Monitoree la pantalla del controlador para asegurarse de que la temperatura real esté siguiendo de cerca su punto de ajuste. Cualquier desviación significativa podría indicar un problema con el termopar o el controlador.

Fase 5: Apagado y enfriamiento

Apagar un horno es tan crítico como encenderlo. Un enfriamiento abrupto puede destruir tanto su muestra como el equipo.

Una vez que el programa de calentamiento haya finalizado, permita que el horno se enfríe de forma natural o mediante una rampa de enfriamiento controlada programada en el controlador.

No abra la puerta del horno ni retire la muestra mientras la temperatura sea alta. El choque térmico resultante puede agrietar el tubo de proceso y arruinar su trabajo.

Solo después de que el horno se haya enfriado a una temperatura segura (típicamente por debajo de 100-200°C) debe cerrar los flujos de gas, ventilar la cámara para igualar la presión y apagar el sistema principal.

Comprensión de los riesgos críticos de seguridad

Operar un horno tubular es generalmente seguro cuando se siguen los procedimientos, pero los riesgos son significativos si se ignoran.

Peligros de alta temperatura

El riesgo más obvio son las quemaduras graves por tocar superficies calientes. El exterior del horno, los extremos del tubo de proceso y las bridas pueden alcanzar temperaturas extremadamente altas. Siempre asuma que el horno está caliente y siempre use su EPP.

Descarga eléctrica y puesta a tierra

Un horno tubular es un dispositivo eléctrico de alta potencia. Asegúrese de que esté conectado a un circuito debidamente clasificado y de que su chasis tenga una conexión a tierra efectiva para evitar el riesgo de descarga eléctrica.

Riesgos de control atmosférico

Si se utilizan gases de proceso, debe asegurarse una ventilación adecuada, especialmente si el gas es inflamable, tóxico o asfixiante. Las fugas de gas son un peligro grave, lo que refuerza la necesidad de verificar si hay fugas durante la configuración. Si opera bajo vacío, asegúrese de usar un tubo de proceso clasificado para vacío (como el de cuarzo) para evitar una implosión peligrosa.

Choque térmico y daños al equipo

Los tubos de cerámica y cuarzo son fuertes pero frágiles. Los cambios de temperatura rápidos e incontrolados crean estrés interno que puede hacer que se agrieten. Siempre use rampas de calentamiento y enfriamiento controladas para prolongar la vida útil de su equipo.

Aplicando esto a su proceso

Su procedimiento específico variará según su objetivo, pero los principios siguen siendo los mismos. Aquí le mostramos cómo adaptar su enfoque:

- Si su enfoque principal es la síntesis o el recocido de materiales: La precisión de su perfil de temperatura, especialmente las velocidades de rampa y los tiempos de mantenimiento, es su variable más crítica.

- Si su enfoque principal es la seguridad y la capacitación: Cree una lista de verificación formal de Procedimiento Operativo Estándar (POE) basada en estas cinco fases y publíquela directamente en o cerca del equipo.

- Si está utilizando una atmósfera controlada (gas o vacío): Su paso más crítico es verificar la integridad de sus sellos con una prueba de fugas antes de iniciar el programa de calentamiento.

Al tratar la operación del horno como un proceso sistemático de cinco fases, garantiza la seguridad, la repetibilidad y la integridad de sus resultados.

Tabla resumen:

| Fase | Acción clave | Consideración crítica |

|---|---|---|

| 1. Preparación | Inspeccionar el horno, preparar la muestra, usar EPP | Asegurarse de que el espacio de trabajo esté libre de inflamables |

| 2. Instalación | Instalar y centrar el tubo de proceso, conectar gas/vacío | Siempre realizar una prueba de fugas |

| 3. Programación | Establecer rampas y tiempos de mantenimiento de temperatura en el controlador | Nunca exceder las clasificaciones máximas de temperatura |

| 4. Ejecución | Iniciar el programa y monitorear la temperatura de cerca | Nunca dejar el horno desatendido |

| 5. Apagado | Permitir un enfriamiento controlado antes de abrir | Evitar el choque térmico para proteger el equipo |

Logre un procesamiento térmico preciso con un horno construido para sus necesidades únicas. La operación metódica detallada anteriormente es clave para el éxito, pero comienza con el equipo adecuado. Aprovechando una excepcional I+D y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos tubulares, de mufla, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos.

¿Listo para mejorar las capacidades de su laboratorio con un horno tubular confiable y de alto rendimiento? Contacte a nuestros expertos hoy para discutir su aplicación y descubrir la solución perfecta para su investigación.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión

- ¿Cuáles son las consideraciones operativas clave al usar un horno tubular de laboratorio? Domine la temperatura, la atmósfera y la seguridad

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas