La capacidad central de un horno tubular es su habilidad para crear y mantener un ambiente gaseoso altamente controlado durante el procesamiento térmico. A diferencia de los hornos de mufla al aire, utiliza un tubo sellado para gestionar con precisión la atmósfera, permitiendo operaciones bajo gases inertes, reductores u oxidantes, así como en condiciones de vacío.

El verdadero valor de un horno tubular no es solo su capacidad para introducir un gas, sino su sistema integrado para sellar, fluir y monitorear esa atmósfera. Este sistema lo transforma de un simple calentador en una herramienta precisa para la ingeniería de propiedades de materiales.

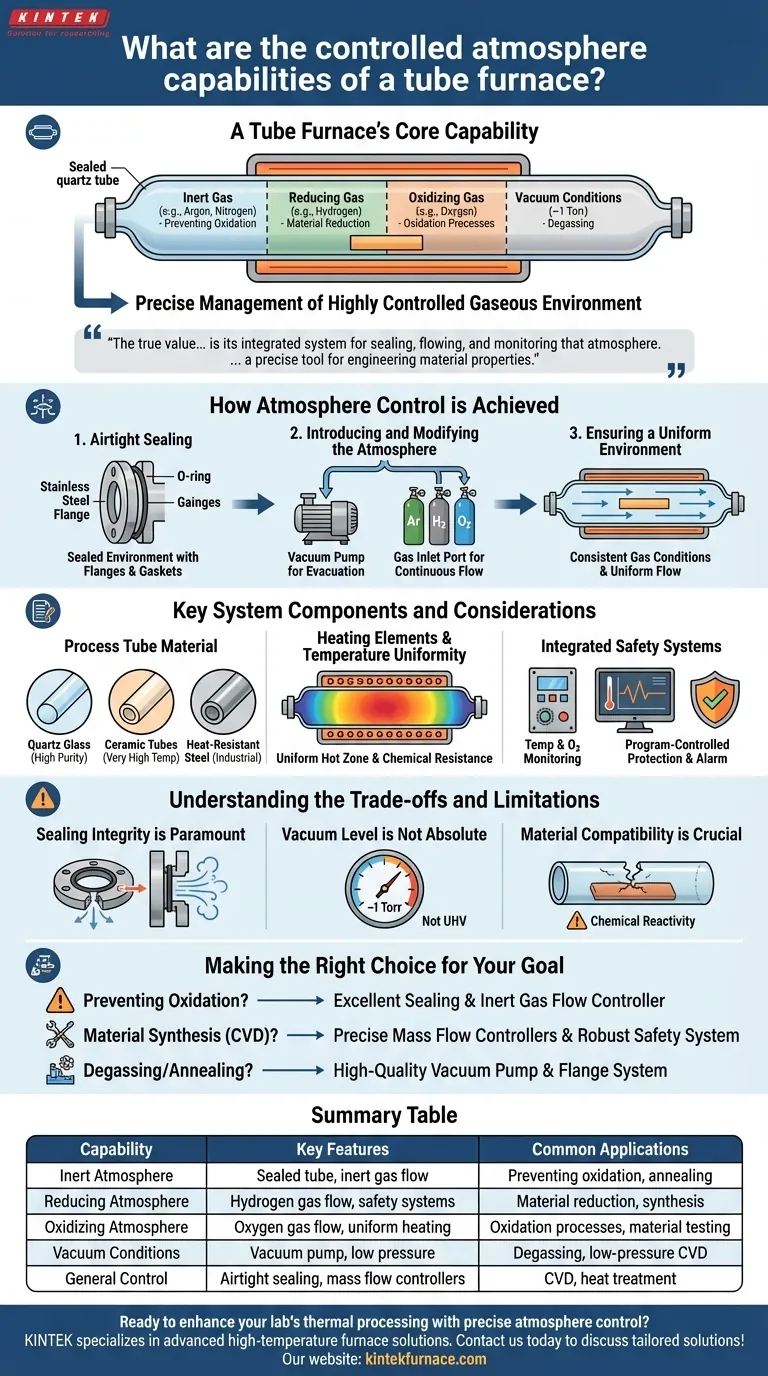

Cómo se logra el control de la atmósfera

Una atmósfera controlada no ocurre por casualidad. Es el resultado de un sistema coordinado donde cada componente juega un papel crítico en el aislamiento de la muestra de factores ambientales no deseados.

La base: Sellado hermético

Todo el sistema se basa en la creación de un ambiente sellado. Esto se logra típicamente con bridas de sellado de acero inoxidable que se sujetan en ambos extremos del tubo del horno.

Estas bridas contienen juntas tóricas u otras empaquetaduras para formar un sello hermético, evitando que el aire exterior se filtre y contamine la atmósfera interna.

Introducción y modificación de la atmósfera

Una vez sellada, la atmósfera se puede modificar de dos maneras principales.

Primero, se puede conectar una bomba de vacío a un puerto de la brida para evacuar el aire existente. Esto es esencial para procesos que requieren ambientes de baja presión y para purgar el tubo antes de introducir un gas diferente.

Segundo, se introduce un gas específico o una mezcla de gases a través de un puerto de entrada dedicado. Esto permite un flujo continuo de un gas inerte como el argón, un gas reductor como el hidrógeno o un gas oxidante como el oxígeno.

Asegurando un ambiente uniforme

Un control efectivo requiere más que solo introducir un gas. El sistema está diseñado para asegurar un flujo atmosférico uniforme a lo largo de toda la longitud del tubo.

Esta consistencia asegura que toda la muestra esté expuesta a las mismas condiciones de gas, lo cual es crucial para lograr resultados repetibles y predecibles en procesos como la deposición química de vapor (CVD).

Componentes clave del sistema y consideraciones

Las capacidades de un horno tubular están definidas por la calidad y compatibilidad de sus componentes principales.

El material del tubo de proceso

El tubo en sí es el corazón del horno. La elección del material está dictada por la temperatura máxima y la reactividad química de su proceso.

Los materiales comunes incluyen vidrio de cuarzo por su alta pureza y visibilidad, tubos cerámicos (como la alúmina) para temperaturas muy altas y acero resistente al calor para ciertas aplicaciones industriales.

Elementos calefactores y uniformidad de la temperatura

Los elementos calefactores están diseñados no solo para alcanzar altas temperaturas, sino también para soportar la atmósfera química específica dentro del tubo sin degradarse.

El diseño del horno asegura una zona caliente uniforme, proporcionando una distribución de temperatura estable y consistente en toda la muestra.

Sistemas de seguridad integrados

La manipulación de gases reactivos o inflamables como el hidrógeno requiere características de seguridad robustas.

Los hornos modernos incluyen un sistema de protección controlado por programa que monitorea parámetros críticos como la temperatura del horno y el contenido interno de oxígeno. Si se detecta una anomalía, el sistema puede activar una alarma o iniciar un apagado automático para proteger al operador, la muestra y el equipo.

Comprender las ventajas y limitaciones

Aunque potente, la eficacia de un horno tubular depende de la comprensión de sus límites operativos.

La integridad del sellado es primordial

El punto de fallo más común es un sellado imperfecto. Una pequeña fuga en una junta de brida puede introducir oxígeno y nitrógeno, comprometiendo completamente un proceso que requiere un ambiente inerte o de vacío.

El nivel de vacío no es absoluto

Un horno tubular estándar puede alcanzar típicamente un vacío bajo, a menudo alrededor de 1 Torr. Esto es adecuado para muchos procesos de desgasificación y baja presión, pero no es un sistema de ultra alto vacío (UHV).

La compatibilidad de materiales es crucial

Debe asegurarse de que su muestra, el gas del proceso y el material del tubo del horno sean químicamente compatibles a la temperatura objetivo. Ciertos gases reactivos pueden erosionar un tubo de cuarzo o reaccionar con uno cerámico, lo que lleva a fallas en el equipo y contaminación de la muestra.

Tomar la decisión correcta para su objetivo

Seleccione la configuración de su horno en función del resultado específico que necesita lograr.

- Si su enfoque principal es prevenir la oxidación: Necesita un sistema con una excelente integridad de sellado y un controlador de flujo de gas inerte (Argón o Nitrógeno) confiable.

- Si su enfoque principal es la síntesis de materiales (como CVD): Necesita controladores de flujo másico precisos para los gases precursores y un sistema de seguridad robusto para manejar materiales potencialmente peligrosos.

- Si su enfoque principal es la desgasificación o el recocido al vacío: Necesita una bomba de vacío y un sistema de bridas de alta calidad capaces de alcanzar y mantener la presión deseada.

Al comprender estos componentes, puede configurar un horno tubular para crear la atmósfera precisa y repetible que su proceso demanda.

Tabla resumen:

| Capacidad | Características clave | Aplicaciones comunes |

|---|---|---|

| Atmósfera Inerte | Tubo sellado, flujo de gas inerte (ej. Argón, Nitrógeno) | Prevención de la oxidación, recocido |

| Atmósfera Reductora | Flujo de gas hidrógeno, sistemas de seguridad | Reducción de materiales, síntesis |

| Atmósfera Oxidante | Flujo de gas oxígeno, calentamiento uniforme | Procesos de oxidación, pruebas de materiales |

| Condiciones de Vacío | Bomba de vacío, baja presión (~1 Torr) | Desgasificación, CVD de baja presión |

| Control General | Sellado hermético, controladores de flujo másico, uniformidad de temperatura | Deposición química de vapor (CVD), tratamiento térmico |

¿Listo para mejorar el procesamiento térmico de su laboratorio con un control preciso de la atmósfera? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura, incluyendo Hornos Tubulares, Hornos de Mufla, Hornos Rotatorios, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD. Aprovechando nuestra excepcional I+D y fabricación interna, ofrecemos una profunda personalización para satisfacer sus necesidades experimentales únicas. Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden mejorar su síntesis de materiales, prevención de oxidación y más.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

La gente también pregunta

- ¿Cuáles son las consideraciones operativas clave al usar un horno tubular de laboratorio? Domine la temperatura, la atmósfera y la seguridad

- ¿Cuál es un ejemplo de material preparado usando un horno tubular? Domina la síntesis precisa de materiales

- ¿Cómo logra un horno de tubo vertical un control de temperatura preciso? Desbloquee una estabilidad térmica superior para su laboratorio

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión