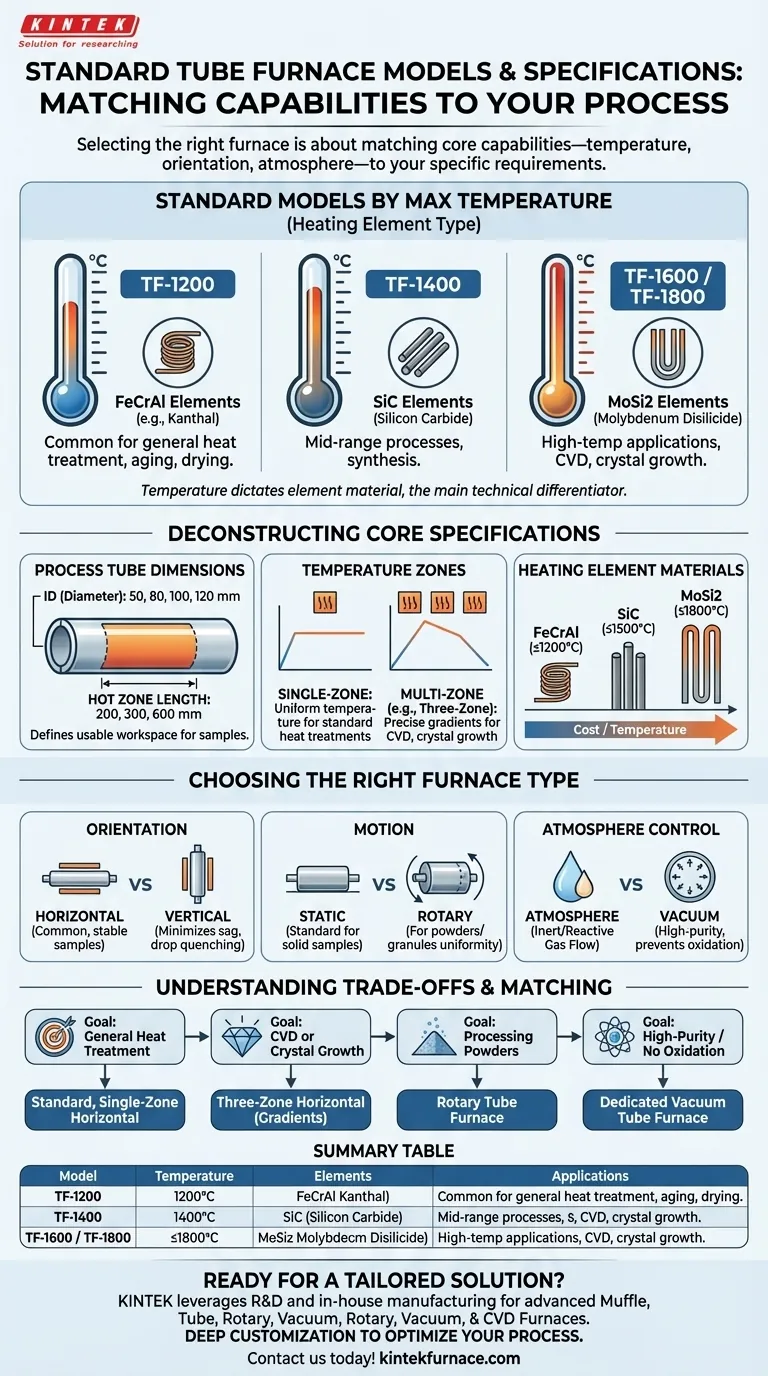

En la práctica, los modelos estándar de hornos tubulares se categorizan principalmente por su temperatura máxima de funcionamiento, que determina el tipo de elemento calefactor utilizado. Los modelos comunes incluyen el TF-1200 (1200 °C, elementos de FeCrAl), TF-1400 (1400 °C, elementos de SiC) y el TF-1600/TF-1800 (1600-1800 °C, elementos de MoSi2), cada uno disponible en varios diámetros de tubo y longitudes calentadas.

Seleccionar el horno tubular adecuado no se trata de elegir un número de modelo. Se trata de hacer coincidir las capacidades principales del horno —temperatura, orientación física y control atmosférico— con los requisitos específicos de su proceso científico o material.

Desglosando las especificaciones principales

El número de modelo de un horno es simplemente una abreviatura de sus métricas clave de rendimiento. Comprender lo que significan estas métricas es el primer paso para tomar una decisión técnica acertada.

Temperatura máxima de funcionamiento

Esta es la especificación más importante y el principal factor de costo. La temperatura que necesita está determinada íntegramente por su proceso, como recocido, síntesis o purificación.

El papel de los elementos calefactores

La temperatura máxima está directamente ligada al material utilizado para los elementos calefactores. Esta es la principal diferencia técnica entre los modelos de hornos.

- FeCrAl (p. ej., Kanthal): Se utiliza para temperaturas de hasta ~1200 °C. Son comunes y rentables para tratamientos térmicos de uso general.

- Carburo de silicio (SiC): Se utiliza para temperaturas de rango medio de hasta ~1400-1500 °C. Ofrecen un avance para procesos más exigentes.

- Disiliciuro de molibdeno (MoSi2): Requerido para aplicaciones de alta temperatura de ~1600 °C a 1800 °C. Estos son los elementos más avanzados y caros para hornos estándar.

Dimensiones del tubo de proceso (Diámetro y Zona caliente)

Esto define el espacio de trabajo utilizable dentro del horno.

- Diámetro del tubo (DI): Determina el tamaño máximo de la muestra que puede colocar dentro. Los diámetros internos (DI) estándar suelen ser de 50, 80, 100 o 120 mm.

- Longitud de la zona caliente: Esta es la longitud del tubo que mantiene la temperatura establecida con alta uniformidad. Las longitudes estándar suelen ser de 200, 300 o 600 mm. Una zona caliente más larga permite muestras más grandes o procesamiento por lotes.

Zonas de temperatura (Zona única vs. Multi-zona)

Esta especificación determina su nivel de control sobre el perfil de temperatura a lo largo de la zona caliente.

- Zona única: Toda la zona caliente es controlada por un sensor y busca una temperatura única y uniforme. Esto es adecuado para la mayoría de los tratamientos térmicos estándar como el secado o el endurecimiento.

- Multi-zona (p. ej., Tres zonas): El horno tiene múltiples secciones de calentamiento independientes. Esto le permite crear un gradiente de temperatura preciso a través del tubo, lo cual es crítico para procesos avanzados como la deposición química de vapor (CVD) o el crecimiento de cristales especializados.

Elegir el tipo de horno adecuado

Más allá de las especificaciones principales, los hornos se configuran en diferentes formas físicas para adaptarse a diferentes procesos.

Orientación: Horizontal vs. Vertical

La elección más básica es la orientación del horno.

- Horizontal: Esta es la configuración más común. Es fácil de cargar y adecuada para una amplia gama de aplicaciones que involucran muestras estables.

- Vertical: Se utiliza para minimizar los efectos de la gravedad, como evitar el hundimiento de la muestra a altas temperaturas o para procesos como el enfriamiento rápido.

Movimiento: Estático vs. Rotatorio

Esta distinción se basa en si la muestra permanece estacionaria o está en movimiento.

- Estático (Estándar): El tubo de proceso está fijo. Se utiliza para muestras sólidas, obleas o crisoles.

- Rotatorio: El tubo de proceso gira lentamente. Esto es esencial para procesar polvos o gránulos, asegurando que cada partícula se caliente uniformemente y se exponga a la atmósfera del proceso.

Control de atmósfera: Atmósfera vs. Vacío

Esto determina el entorno en el que se procesa su muestra.

- Horno de atmósfera: El tipo más común, diseñado para hacer fluir gases inertes o reactivos (como nitrógeno o argón) a través del tubo a presión ambiente o cerca de ella.

- Horno de vacío: Un tipo especializado diseñado para ser sellado y evacuado a bajas presiones. Esto es crucial para procesos de alta pureza, prevención de la oxidación o para reacciones específicas dependientes del vacío.

Comprender las compensaciones

Cada elección de diseño implica un compromiso. Ser consciente de esto ayuda a definir una especificación realista y rentable.

Costo vs. Temperatura

La relación es exponencial. Pasar de un horno de 1200 °C a uno de 1800 °C implica no solo elementos calefactores más caros (MoSi2) sino también sistemas de aislamiento y control de energía más avanzados, lo que aumenta significativamente el costo total.

Uniformidad vs. Longitud de la zona caliente

Lograr una alta uniformidad de temperatura (p. ej., ±1 °C) es más desafiante y costoso en una zona caliente más larga. Para muestras muy grandes, puede ser necesario un horno multi-zona simplemente para garantizar la uniformidad, incluso si no se necesita un gradiente.

Estándar vs. Personalizado

Los modelos estándar ofrecen el mejor equilibrio entre costo y tiempo de entrega. Solicitar dimensiones personalizadas, requisitos de energía o sistemas de control proporciona un ajuste perfecto para su proceso, pero invariablemente aumentará tanto el costo como el tiempo de entrega.

Coincidencia del horno con su aplicación

Utilice su objetivo principal para reducir las opciones y definir sus requisitos.

- Si su enfoque principal es el tratamiento térmico general (envejecimiento, secado, endurecimiento): Un horno horizontal estándar de una sola zona con una clasificación de temperatura adecuada para su material (p. ej., TF-1200) es casi siempre la opción más práctica.

- Si su enfoque principal es la deposición química de vapor (CVD) o el crecimiento de cristales: Un horno horizontal de tres zonas es innegociable para crear los gradientes de temperatura precisos requeridos para la deposición y el crecimiento.

- Si su enfoque principal es el procesamiento uniforme de polvos o gránulos: Un horno tubular rotatorio es esencial para garantizar que todo el material se caliente y se exponga de manera consistente al gas del proceso.

- Si su enfoque principal es el procesamiento de alta pureza o la prevención de la oxidación: Se requiere un horno tubular de vacío dedicado para controlar el ambiente atmosférico con precisión.

Al centrarse primero en los requisitos de su proceso, las especificaciones correctas del horno quedarán claras.

Tabla resumen:

| Modelo | Temperatura Máxima (°C) | Elemento Calefactor | Aplicaciones Comunes |

|---|---|---|---|

| TF-1200 | 1200 | FeCrAl | Tratamiento térmico general, envejecimiento, secado |

| TF-1400 | 1400 | SiC | Procesos de rango medio, síntesis |

| TF-1600/1800 | 1600-1800 | MoSi2 | Aplicaciones de alta temperatura, CVD, crecimiento de cristales |

¿Listo para mejorar las capacidades de su laboratorio con un horno tubular a medida? KINTEK aprovecha una excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluyendo hornos de mufla, tubulares, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que cumplimos con precisión sus requisitos experimentales únicos. Contáctenos hoy para discutir cómo podemos optimizar sus procesos y ofrecer un rendimiento fiable.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?

- ¿Cuál es un ejemplo de material preparado usando un horno tubular? Domina la síntesis precisa de materiales

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería