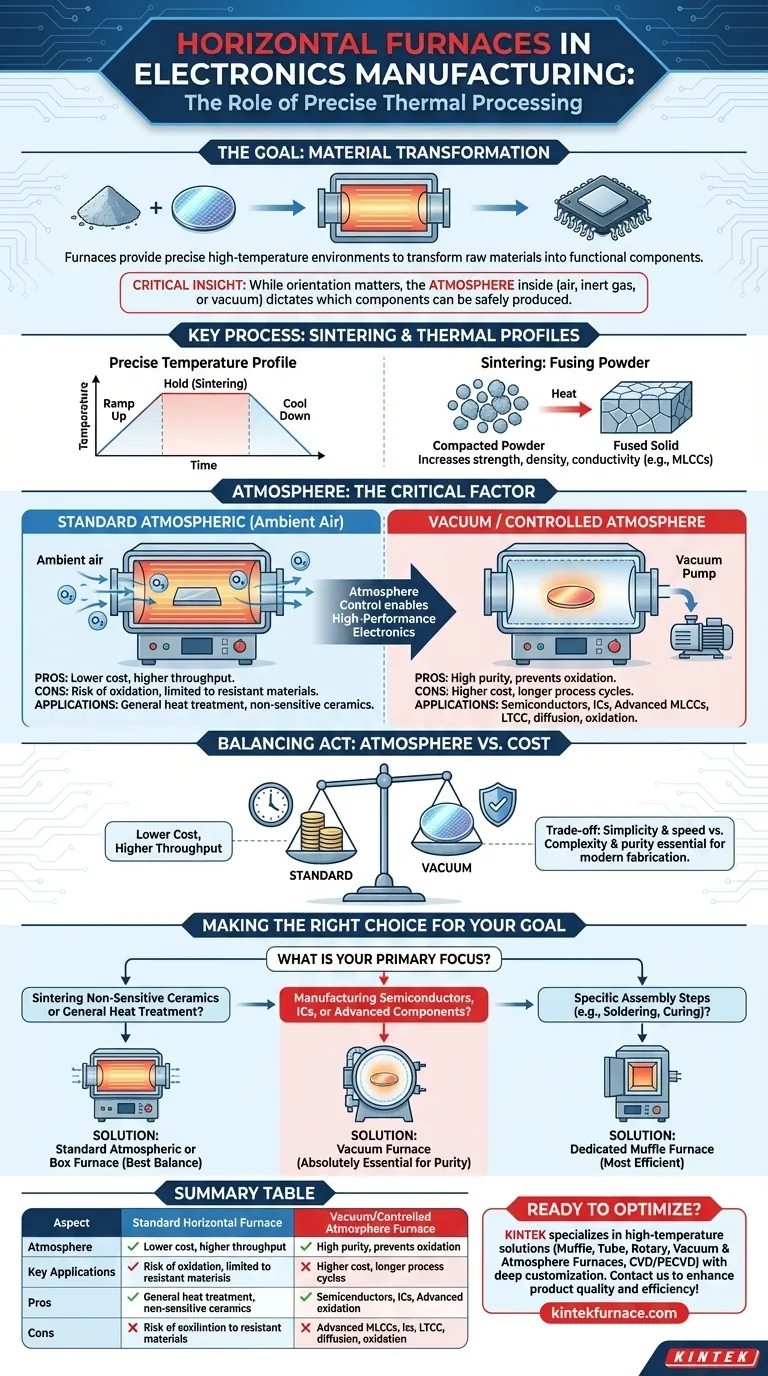

En resumen, los hornos horizontales son un tipo específico de equipo de procesamiento térmico utilizado para pasos de fabricación críticos como la sinterización y el análisis térmico de componentes electrónicos. Proporcionan los entornos precisos de alta temperatura necesarios para transformar las materias primas en piezas funcionales con propiedades eléctricas y físicas específicas.

El término "horno horizontal" describe la orientación física de la cámara de calentamiento, pero el factor más crítico en la fabricación de productos electrónicos no es la orientación, sino la atmósfera interior, ya sea aire abierto, un gas inerte o un vacío. La elección de la atmósfera determina qué componentes electrónicos se pueden producir de forma segura y eficaz.

La base: por qué los hornos son esenciales en la electrónica

En esencia, la fabricación de productos electrónicos avanzados es una proeza de la ciencia de los materiales. Los hornos proporcionan la energía térmica controlada necesaria para alterar fundamentalmente los materiales y convertirlos en dispositivos complejos.

El objetivo: procesamiento térmico de precisión

Casi todos los componentes electrónicos sofisticados, desde un simple resistor hasta un circuito integrado complejo, se someten a algún tipo de tratamiento térmico.

No se trata solo de calentar las cosas. Se trata de ejecutar un perfil de temperatura preciso (aumentar, mantener a una temperatura específica y enfriar) para lograr un cambio químico o físico deseado en el material.

Proceso clave: sinterización

Muchas referencias apuntan a la sinterización, una aplicación crucial de los hornos. La sinterización implica calentar polvos compactados (como cerámicas o metales) a una temperatura por debajo de su punto de fusión.

Este proceso hace que las partículas individuales se fusionen, aumentando la resistencia, la densidad y la conductividad del material. Esto es fundamental para crear componentes como condensadores cerámicos multicapa (MLCC) y otros dispositivos electrónicos basados en cerámica.

Hornos horizontales vs. otros entornos de proceso

Si bien un horno horizontal es una configuración común, la elección del horno se basa en la sensibilidad del proceso a los gases atmosféricos, especialmente el oxígeno.

El horno horizontal estándar

Un horno horizontal básico a menudo presenta una cámara en forma de tubo que funciona en aire ambiente. Esta configuración es eficaz para procesos y materiales que no son sensibles a la oxidación.

Son ampliamente utilizados para análisis térmicos generales y sinterización de materiales menos reactivos.

La necesidad crítica de control de la atmósfera: hornos de vacío

Para la electrónica de alto rendimiento, una atmósfera incontrolada es el enemigo. El oxígeno y otros gases reactivos pueden crear defectos, contaminar materiales y arruinar componentes.

Aquí es donde los hornos de vacío se vuelven esenciales. Al eliminar el aire de la cámara, estos sistemas crean un ambiente prístino. Muchos de ellos se construyen con una configuración de tubo horizontal.

Son imprescindibles para procesos como la difusión y oxidación de obleas semiconductoras, el encapsulado de circuitos integrados y la sinterización de materiales avanzados como LTCC (cerámicas cocidas a baja temperatura) y materiales magnéticos sensibles.

Otros hornos especializados

Otros tipos de hornos sirven para nichos específicos. Los hornos de caja son caballos de batalla de uso general para el tratamiento térmico y la soldadura fuerte, mientras que los hornos de mufla aíslan los componentes de los elementos calefactores, ideales para procesos como la soldadura o el curado de epoxi.

Comprender las compensaciones: atmósfera vs. costo

La elección de un horno implica equilibrar los requisitos del proceso con la complejidad operativa y el costo. Comprender esta compensación es clave para una fabricación eficiente.

Hornos atmosféricos estándar

Ventaja: Estos sistemas son generalmente más simples, menos costosos de operar y permiten un mayor rendimiento, ya que no se pierde tiempo en el bombeo al vacío.

Desventaja: Su uso se limita a materiales y procesos que no se dañan por la exposición al oxígeno y otros gases a altas temperaturas.

Hornos de vacío y atmósfera controlada

Ventaja: Permiten la creación de componentes de alta pureza y alto rendimiento al prevenir reacciones químicas no deseadas como la oxidación. Esta es la única opción para la fabricación moderna de semiconductores.

Desventaja: Estos hornos son más complejos, tienen un costo inicial más alto e implican ciclos de proceso más largos debido a la necesidad de crear y romper el vacío.

Tomar la decisión correcta para su objetivo

El horno adecuado es el que cumple con los requisitos específicos de material y rendimiento de su componente sin agregar costos o complejidad innecesarios.

- Si su objetivo principal es la sinterización de cerámicas no sensibles o el tratamiento térmico general: Un horno de caja o horizontal atmosférico estándar a menudo proporciona el mejor equilibrio entre costo y capacidad.

- Si su objetivo principal es la fabricación de semiconductores, CI o componentes avanzados (MLCC, LTCC): Un horno de vacío, a menudo con un diseño de tubo horizontal, es absolutamente esencial para garantizar la pureza del material y el rendimiento del dispositivo.

- Si su objetivo principal son pasos de ensamblaje específicos como soldadura o curado: Un horno de mufla dedicado puede ser la herramienta más eficiente para el trabajo.

En última instancia, la selección del equipo de procesamiento térmico correcto es una decisión fundamental que impacta directamente la calidad del producto, la confiabilidad y el rendimiento de la fabricación.

Tabla resumen:

| Aspecto | Horno horizontal estándar | Horno de vacío/atmósfera controlada |

|---|---|---|

| Atmósfera | Aire ambiente | Gas inerte o vacío |

| Aplicaciones clave | Sinterización de cerámicas no sensibles, tratamiento térmico general | Fabricación de semiconductores, MLCC avanzados, LTCC |

| Ventajas | Menor costo, mayor rendimiento | Alta pureza, previene la oxidación |

| Desventajas | Limitado a materiales resistentes a la oxidación | Mayor costo, ciclos de proceso más largos |

¿Listo para optimizar su fabricación de productos electrónicos con el horno adecuado? KINTEK se especializa en soluciones de alta temperatura, incluyendo hornos de mufla, tubulares, rotativos, de vacío y atmósfera, y sistemas CVD/PECVD, respaldados por una profunda personalización para satisfacer sus necesidades únicas. Contáctenos hoy para discutir cómo nuestra experiencia puede mejorar la calidad y eficiencia de sus productos.

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Pueden los hornos de resistencia de tipo caja de alta temperatura controlar la atmósfera? Desbloquee la precisión en el procesamiento de materiales

- ¿Qué es un horno mufla de protección atmosférica? Desbloquee el tratamiento térmico preciso en entornos controlados

- ¿Cómo mantiene la estabilidad un sistema de control de flujo de gas mixto durante la nitruración a alta temperatura? Proporciones precisas de gas

- ¿Cuáles son las perspectivas de desarrollo de los hornos de caja de atmósfera en la industria aeroespacial? Desbloquee el procesamiento avanzado de materiales para la innovación aeroespacial

- ¿Cuáles son las características clave de un horno de caja de atmósfera? Desbloquee el procesamiento térmico preciso en entornos controlados