En esencia, un horno de tubo es la herramienta ideal para procesos metalúrgicos donde el control preciso tanto de la temperatura como de la atmósfera es innegociable. Sobresale en aplicaciones como el recocido, la sinterización, el endurecimiento, el revenido, la soldadura fuerte y la investigación avanzada de aleaciones, donde incluso ligeras variaciones ambientales pueden comprometer las propiedades finales del material.

El verdadero valor de un horno de tubo en metalurgia no es solo su capacidad para calentarse, sino su capacidad para crear un entorno altamente controlado y aislado. Este control es lo que permite a los metalúrgicos manipular con precisión la estructura interna de un material para lograr propiedades deseadas como resistencia, ductilidad o pureza.

El factor decisivo: Control ambiental

Los procesos metalúrgicos son esencialmente recetas para reorganizar la estructura atómica de un material. Los dos ingredientes más críticos en estas recetas son un perfil de temperatura preciso y una atmósfera gaseosa específica.

La cámara cilíndrica sellada de un horno de tubo es excepcionalmente adecuada para gestionar ambos. Permite un calentamiento uniforme y facilita la introducción de un vacío o el flujo de gases específicos (como argón, nitrógeno o hidrógeno) para crear un ambiente inerte, reductor o reactivo.

Tratamiento térmico: Recocido, endurecimiento y revenido

Estos procesos modifican las propiedades mecánicas de un metal. El recocido ablanda el metal para mejorar la ductilidad, mientras que el endurecimiento y el revenido crean un equilibrio entre resistencia y tenacidad.

El éxito requiere alcanzar temperaturas exactas para desencadenar transformaciones de fase específicas en la estructura cristalina del metal. La atmósfera controlada de un horno de tubo es fundamental para prevenir reacciones superficiales no deseadas como la oxidación o la descarburación (pérdida de carbono), que pueden inutilizar un componente.

Consolidación de materiales: Sinterización

La sinterización es el proceso de fusionar polvos finos en una masa sólida y densa mediante calor sin fundir completamente el material. Es fundamental para la metalurgia de polvos y la cerámica.

La gran área superficial de los materiales en polvo los hace extremadamente susceptibles a la oxidación. Un horno de tubo proporciona la atmósfera inerte o reductora necesaria para prevenir esto, asegurando que las partículas se unan limpiamente y formen una pieza sólida y fuerte con una porosidad mínima.

Unión de materiales: Soldadura fuerte (Brazing)

La soldadura fuerte (Brazing) une dos piezas de metal utilizando un metal de aporte que se funde a una temperatura más baja. El proceso requiere calentar el conjunto justo por encima del punto de fusión del material de aporte, pero por debajo del de los metales base.

El control preciso de la temperatura evita que los metales base se deformen o fundan. Una atmósfera libre de oxígeno también es esencial, ya que los óxidos en las superficies de unión impedirían que el metal de aporte moje y se adhiera correctamente, lo que resultaría en una unión débil o fallida.

Purificación y síntesis de materiales: Desgasificación e investigación

Los hornos de tubo son caballos de batalla en la investigación y purificación de materiales. La desgasificación, por ejemplo, implica calentar un material al vacío para eliminar gases atrapados como el hidrógeno, que pueden causar fragilización en metales como el titanio.

La capacidad de cambiar fácilmente entre diferentes atmósferas y ejecutar ciclos de temperatura precisos hace que el horno de tubo sea invaluable para desarrollar nuevas aleaciones de alta temperatura, como las utilizadas en aplicaciones aeroespaciales o nucleares.

Comprender las compensaciones: Cuándo elegir otro horno

Aunque es muy versátil, un horno de tubo no es la solución universal para todas las aplicaciones de calentamiento. Sus limitaciones principales son la geometría y la escala.

Limitación 1: Tamaño y forma de la muestra

La limitación más obvia es el diámetro del tubo de proceso. Los hornos de tubo son ideales para muestras pequeñas, alambres, polvos o componentes pequeños y uniformes. No son adecuados para piezas grandes o de forma irregular que simplemente no caben. Para esas aplicaciones, un horno de caja o un horno industrial más grande es la opción correcta.

Limitación 2: Tipo de proceso

Algunos procesos metalúrgicos son incompatibles con el diseño de un horno de tubo. La forja, por ejemplo, requiere una inmensa presión mecánica además del calor y se realiza en una forja o en otro estilo de horno.

Limitación 3: Volumen de producción

Los hornos de tubo son más adecuados para la investigación de laboratorio, el desarrollo de procesos y la producción en lotes pequeños de piezas de alto valor. Su rendimiento es inherentemente bajo. Para la fabricación continua de gran volumen, un horno de cinta transportadora o un horno por lotes a gran escala es mucho más eficiente.

Tomar la decisión correcta para su aplicación

Seleccionar el horno adecuado requiere equilibrar la necesidad de un control ambiental preciso con las limitaciones físicas de sus piezas y sus objetivos de producción.

- Si su enfoque principal es la investigación, el desarrollo de materiales o las pruebas de procesos: El horno de tubo es su herramienta ideal debido a su control inigualable sobre la temperatura y la atmósfera a pequeña escala.

- Si su enfoque principal es producir componentes pequeños y de alto valor con propiedades de material críticas: Un horno de tubo proporciona la repetibilidad y el control del proceso necesarios para garantizar la calidad y el rendimiento.

- Si su enfoque principal es procesar piezas grandes o fabricación de alto volumen: Debe evaluar un horno de caja, un horno de cinta transportadora u otro sistema a escala industrial diseñado para el rendimiento.

En última instancia, elegir un horno de tubo es una decisión de priorizar el control absoluto sobre el entorno inmediato del material por encima de todo lo demás.

Tabla de resumen:

| Proceso | Beneficios clave |

|---|---|

| Recocido | Ablanda el metal, mejora la ductilidad, previene la oxidación |

| Sinterización | Fusiona polvos en sólidos densos, evita la porosidad |

| Endurecimiento/Revenido | Equilibra resistencia y tenacidad, controla los cambios de fase |

| Soldadura fuerte (Brazing) | Une metales con uniones fuertes, previene la formación de óxido |

| Desgasificación/Investigación | Elimina gases, desarrolla aleaciones, apoya la síntesis de materiales |

¡Desbloquee un control metalúrgico preciso con los hornos de tubo avanzados de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios soluciones personalizadas de alta temperatura, incluidos hornos de crisol, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestras profundas capacidades de personalización garantizan que se satisfagan sus necesidades experimentales únicas para procesos como el recocido, la sinterización y la investigación de aleaciones. ¡Contáctenos hoy para mejorar la eficiencia de su laboratorio y lograr propiedades de material superiores!

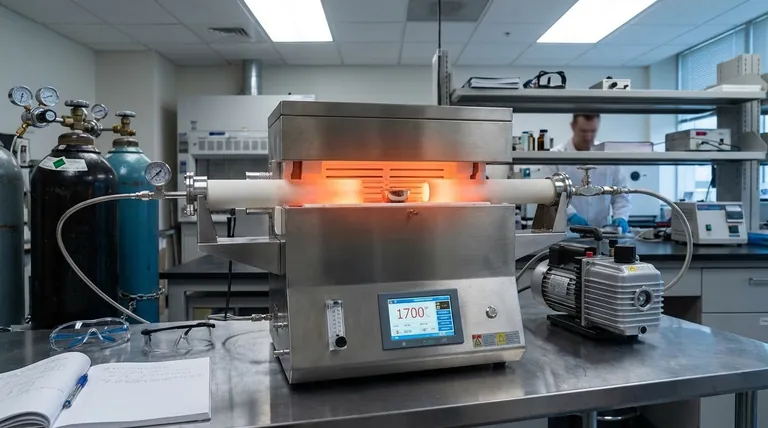

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería

- ¿Cuál es un ejemplo de material preparado usando un horno tubular? Domina la síntesis precisa de materiales

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión