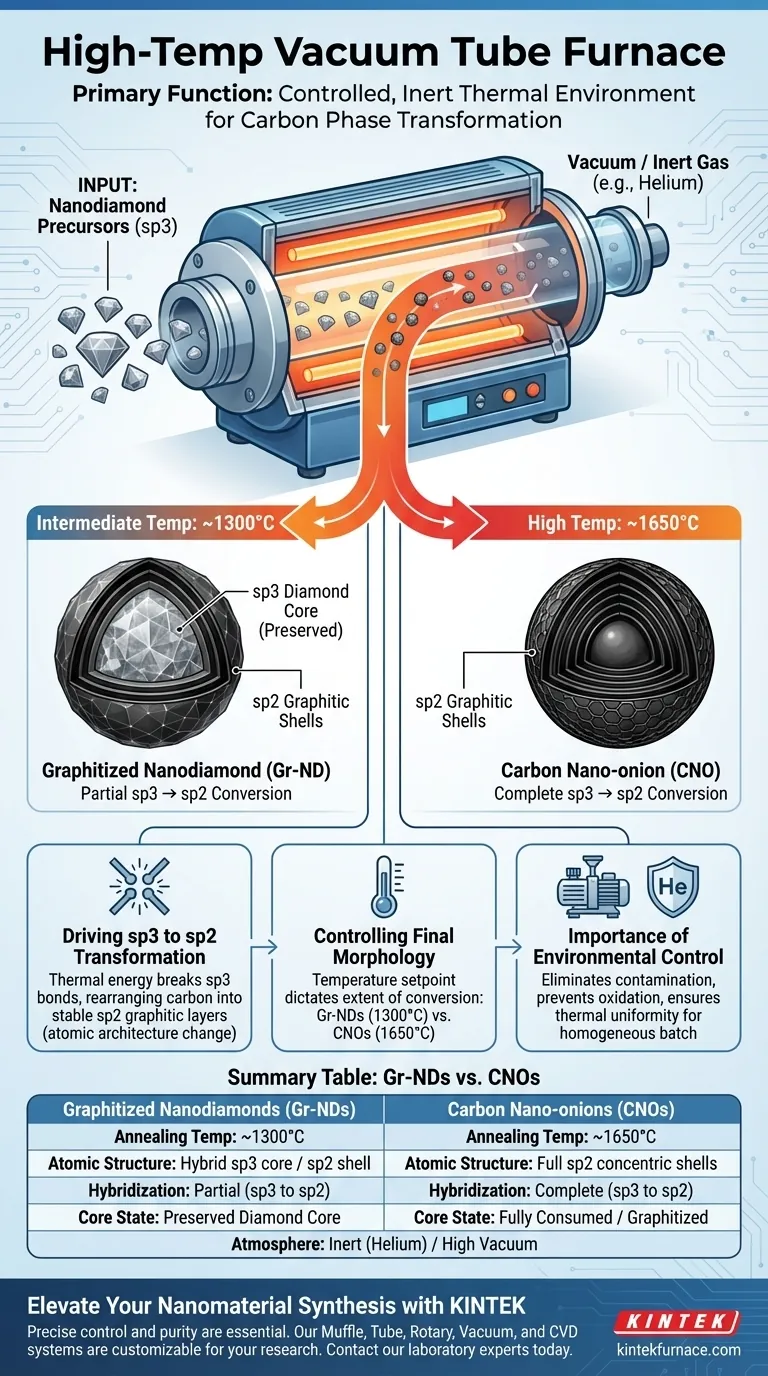

La función principal de un horno de tubo de vacío de alta temperatura en este contexto es proporcionar un entorno térmico inerte y estrictamente controlado que impulse la evolución estructural de los precursores de nanodiamantes. Al mantener temperaturas de recocido precisas, típicamente entre 1300 °C y 1650 °C, bajo una atmósfera protectora como el helio, el horno facilita la transformación de fase crítica de los átomos de carbono.

El horno sirve como motor del cambio de hibridación, convirtiendo los átomos de carbono de un estado sp3 (diamante) a un estado sp2 (grafito). La temperatura específica aplicada determina la extensión de esta conversión, dictando si el material final se convierte en un nanodiamante grafitizado de núcleo-cáscara o una nano-cebolla de carbono completamente grafitizada.

El Mecanismo de Evolución Estructural

Impulsando la Transformación de sp3 a sp2

El propósito principal del tratamiento térmico es suministrar la energía necesaria para reconfigurar los enlaces atómicos del carbono. Los nanodiamantes comienzan con una estructura de hibridación sp3.

A medida que el horno calienta los precursores, la energía térmica rompe estos enlaces. Los átomos de carbono luego se reorganizan en las capas hibridadas sp2 más estables características del grafito. Esto no es simplemente secado o sinterización; es un cambio fundamental en la arquitectura atómica del material.

Controlando la Morfología Final

El horno no solo calienta el material; actúa como un selector del producto final en función del punto de ajuste de temperatura.

A altas temperaturas intermedias (por ejemplo, 1300 °C), la conversión es parcial. Esto da como resultado nanodiamantes grafitizados (Gr-NDs), que presentan un núcleo de diamante preservado rodeado por capas grafitizadas.

A temperaturas más altas (por ejemplo, 1650 °C), la conversión es completa. El núcleo de diamante se consume por completo, lo que da como resultado nano-cebollas de carbono (CNOs), que consisten completamente en capas grafitizadas concéntricas.

La Importancia del Control Ambiental

Eliminando la Contaminación

Si bien la temperatura impulsa la reacción, las características de vacío y gas inerte del horno aseguran que la ruta de la reacción sea la correcta.

Un entorno de alto vacío elimina eficazmente los gases adsorbidos de la superficie del polvo antes de que comience el calentamiento. Esto evita que las impurezas reaccionen con el carbono durante la sensible transformación de fase.

Previniendo la Oxidación

El carbono sirve como combustible en presencia de oxígeno. Sin la capacidad del horno para mantener una atmósfera de helio o vacío, las altas temperaturas simplemente harían que los nanodiamantes se quemaran.

El "entorno de tratamiento térmico inerte" mencionado en la referencia principal es innegociable. Asegura que los átomos de carbono se reorganicen en nuevas estructuras en lugar de unirse al oxígeno para formar CO2.

Asegurando la Uniformidad Térmica

El diseño del horno de tubo ofrece una distribución térmica constante a lo largo de la zona de calentamiento.

Esto minimiza los gradientes de temperatura, asegurando que todos los precursores de nanodiamantes en el lote experimenten exactamente los mismos niveles de energía. Esta uniformidad es esencial para lograr un lote homogéneo de Gr-NDs o CNOs sin variación en el grosor de la capa o la retención del núcleo.

Comprendiendo las Compensaciones

El Riesgo de Sobretensión de Temperatura

La precisión es primordial. Si la temperatura del horno excede la prevista durante un proceso de Gr-ND, corre el riesgo de disolver involuntariamente el núcleo de diamante por completo.

Esto daría como resultado un lote de nano-cebollas de carbono en lugar de la estructura híbrida de núcleo-cáscara prevista, lo que cambiaría fundamentalmente las propiedades electrónicas y mecánicas del material.

Integridad de la Atmósfera

La calidad del vacío o del flujo de gas inerte es un punto crítico de fallo. Incluso una fuga menor en los sellos del horno de tubo puede introducir suficiente oxígeno para degradar la superficie de los nanomateriales.

En redes de carbono porosas o polvos de alta área superficial, esta oxidación conduce a una mala unión interfacial y a una menor conductividad eléctrica en la aplicación final.

Tomando la Decisión Correcta para su Objetivo

Para preparar con éxito estos nanomateriales de carbono, debe programar el horno en función de la estructura final deseada:

- Si su enfoque principal son los Nanodiamantes Grafitizados (Gr-NDs): Programe el horno para recocer a aproximadamente 1300 °C para inducir la grafitización superficial mientras preserva estrictamente el núcleo de diamante sp3.

- Si su enfoque principal son las Nano-cebollas de Carbono (CNOs): Aumente la temperatura de recocido a aproximadamente 1650 °C para llevar la reacción a completarse, convirtiendo completamente el núcleo en capas grafitizadas concéntricas sp2.

Al dominar el perfil de temperatura y el control atmosférico de su horno, obtiene el control total sobre la identidad estructural de sus nanomateriales de carbono.

Tabla Resumen:

| Característica | Nanodiamantes Grafitizados (Gr-NDs) | Nano-cebollas de Carbono (CNOs) |

|---|---|---|

| Temp. de Recocido | ~1300 °C | ~1650 °C |

| Estructura Atómica | Núcleo híbrido sp3 / capa sp2 | Capas concéntricas sp2 completas |

| Hibridación | Parcial (sp3 a sp2) | Completa (sp3 a sp2) |

| Atmósfera | Inerte (Helio) / Alto Vacío | Inerte (Helio) / Alto Vacío |

| Estado del Núcleo | Núcleo de Diamante Preservado | Completamente Consumido / Grafitizado |

Mejore su Síntesis de Nanomateriales con KINTEK

El control preciso de la temperatura y la pureza atmosférica marcan la diferencia entre una estructura de núcleo-cáscara perfecta y un lote fallido. Respaldado por I+D y fabricación expertas, KINTEK ofrece sistemas especializados de Mufla, Tubo, Rotatorio, Vacío y CVD, todos totalmente personalizables para satisfacer las rigurosas demandas de la transformación de fase del carbono.

Ya sea que esté produciendo Nanodiamantes Grafitizados o Nano-cebollas de Carbono, nuestros hornos de alta temperatura proporcionan la uniformidad térmica y la integridad del vacío que su investigación merece.

¿Listo para optimizar su síntesis de carbono? Contacte a nuestros expertos de laboratorio hoy mismo para encontrar la solución térmica perfecta para sus necesidades únicas.

Guía Visual

Referencias

- Andrea Mescola, G. Paolicelli. Humidity‐Resistant Ultralow Friction in Diamond‐Like Carbon Coatings Enabled by Graphitic Nanodiamonds. DOI: 10.1002/sstr.202500236

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?

- ¿Cómo limpiar un horno de tubo? Una guía paso a paso para un mantenimiento seguro y eficaz

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes