En resumen, un horno tubular de alta temperatura es una piedra angular de la ciencia de los materiales moderna y la química avanzada. Sus aplicaciones principales implican el procesamiento térmico preciso de materiales, incluida la síntesis y purificación de compuestos químicos, el fortalecimiento de metales mediante recocido, la aplicación de recubrimientos especializados y la prueba de la durabilidad a largo plazo de los materiales bajo calor extremo.

El verdadero valor de un horno tubular no es solo su capacidad para calentarse, sino su capacidad para crear un entorno térmico altamente uniforme y controlable. Esta precisión permite a los investigadores e ingenieros manipular las propiedades fundamentales de un material de manera reproducible y predecible.

¿Qué es un horno tubular y por qué se utiliza?

Un horno tubular de alta temperatura es un equipo de laboratorio especializado diseñado para crear un calor excepcionalmente preciso y uniforme dentro de un espacio cilíndrico confinado. Este control es lo que lo hace tan indispensable en diversos campos científicos e industriales.

El principio fundamental: Calentamiento de precisión en un entorno controlado

En esencia, un horno tubular es un calentador eléctrico con bobinas de calentamiento enrolladas alrededor de un tubo cerámico. Cuando la electricidad pasa a través de las bobinas, generan calor radiante que se enfoca en el material colocado dentro del tubo.

La ventaja clave es la capacidad de controlar la atmósfera dentro del tubo. Al conectar líneas de gas o una bomba de vacío, los operadores pueden eliminar gases reactivos como el oxígeno o introducir gases inertes o reactivos específicos, lo cual es fundamental para muchos procesos de síntesis y purificación química.

Características clave que permiten procesos avanzados

Los hornos tubulares modernos no son simples hornos. Su utilidad proviene de un conjunto de características avanzadas que permiten un procesamiento térmico complejo.

- Control programable: Los operadores pueden establecer perfiles de temperatura precisos, incluida la velocidad de calentamiento (tasa de rampa), cuánto tiempo se mantiene la temperatura (tiempo de permanencia) y la velocidad de enfriamiento.

- Zonas de temperatura uniformes: Los hornos de alta calidad garantizan que la temperatura sea constante en toda la longitud de la muestra. Algunos modelos ofrecen control multizona para crear gradientes de temperatura específicos.

- Medición de alta resolución: Los termopares sensibles proporcionan una retroalimentación de temperatura precisa y en tiempo real, lo que garantiza que el proceso se ejecute exactamente como se programó.

Un desglose de las aplicaciones clave por proceso

Las aplicaciones de un horno tubular son vastas, pero se pueden agrupar en algunas categorías principales según el resultado previsto del proceso térmico.

Síntesis y purificación de materiales

Esta es una aplicación central en la química y la ciencia de los materiales. Los procesos como la calcinación (calentar sólidos a altas temperaturas para provocar la descomposición) y la síntesis de compuestos inorgánicos u orgánicos son comunes.

Al controlar la atmósfera, los investigadores pueden prevenir reacciones secundarias no deseadas o utilizar un gas específico como reactivo, lo que permite la creación y purificación de materiales de alta pureza utilizados en electrónica y productos farmacéuticos.

Tratamiento térmico y fortalecimiento de materiales

En metalurgia e ingeniería, un horno tubular se utiliza para alterar las propiedades físicas y mecánicas de un material.

- Recocido: Calentar un metal o vidrio y permitir que se enfríe lentamente elimina las tensiones internas y aumenta su ductilidad.

- Temple y revenido: Estos procesos implican ciclos específicos de calentamiento y enfriamiento para aumentar la dureza y durabilidad de los metales.

- Sinterización: Esto implica calentar un polvo comprimido justo por debajo de su punto de fusión, haciendo que las partículas se fusionen para formar un objeto sólido y denso.

Pruebas y análisis de materiales

Comprender cómo se comporta un material bajo tensión térmica es fundamental para la ingeniería y el control de calidad.

Los hornos tubulares se utilizan para pruebas de envejecimiento, donde un material se mantiene a alta temperatura durante un período prolongado para simular su vida útil. También se utilizan para estudios de descomposición térmica para determinar la temperatura a la que un material se descompone, y para la calibración precisa de termopares.

Recubrimiento y modificación de superficies

El entorno controlado de un horno tubular es ideal para aplicar películas delgadas y recubrimientos. Procesos como la deposición química de vapor (CVD) a menudo utilizan un horno tubular para calentar un sustrato mientras se introducen gases precursores, que luego reaccionan y depositan una película delgada y sólida sobre la superficie del sustrato.

Comprensión de las variaciones de diseño y las compensaciones

No todos los hornos tubulares son iguales. El diseño se elige en función de la aplicación específica, y cada uno conlleva su propio conjunto de consideraciones.

Hornos horizontales frente a verticales

Un horno horizontal es el diseño más común, ya que permite una fácil carga y observación de las muestras. Un horno vertical se utiliza cuando es fundamental evitar que la muestra toque los lados del tubo, como al cultivar cristales o trabajar con materiales fundidos.

Hornos de tubo dividido frente a tubos sólidos

Un horno de tubo dividido tiene bisagras, lo que permite abrirlo como una almeja. Este diseño facilita la colocación y extracción del tubo de proceso o el enfriamiento rápido de una muestra. Sin embargo, un horno tubular sólido de una sola pieza a menudo proporciona una uniformidad de temperatura ligeramente mejor.

El papel fundamental de la seguridad

Trabajar con temperaturas extremas requiere una estricta adherencia a los protocolos de seguridad. Los usuarios deben usar siempre el equipo de protección adecuado, incluidos guantes resistentes al calor y gafas de seguridad.

Es fundamental que solo personal capacitado opere el horno. El área debe estar bien ventilada, especialmente cuando los procesos puedan liberar gases, y el equipo debe mantenerse y limpiarse adecuadamente antes de cada uso para evitar la contaminación o reacciones químicas inesperadas.

Tomar la decisión correcta para su objetivo

Para seleccionar el proceso correcto, primero debe definir su objetivo. La versatilidad de un horno tubular le permite lograr una amplia gama de resultados aplicando la técnica térmica correcta.

- Si su enfoque principal es crear nuevos materiales o purificar compuestos: Se basará en procesos como la síntesis, la calcinación y la desgasificación, que a menudo requieren un control preciso de la atmósfera.

- Si su enfoque principal es mejorar las propiedades mecánicas de un material: Utilizará tratamientos térmicos como el recocido, el endurecimiento o la sinterización para modificar su estructura interna.

- Si su enfoque principal es la investigación y el control de calidad: Realizará pruebas de envejecimiento, análisis de descomposición térmica o calibración de termopares para comprender el comportamiento de un material bajo tensión térmica.

En última instancia, dominar el horno tubular significa dominar la capacidad de manipular la materia con precisión a través de energía térmica controlada.

Tabla de resumen:

| Categoría de aplicación | Procesos clave | Industrias principales |

|---|---|---|

| Síntesis y purificación de materiales | Calcinación, Síntesis, Desgasificación | Química, Electrónica, Farmacéutica |

| Tratamiento térmico y fortalecimiento | Recocido, Temple, Sinterización | Metalurgia, Ingeniería |

| Pruebas y análisis de materiales | Pruebas de envejecimiento, Descomposición térmica, Calibración de termopares | Investigación, Control de calidad |

| Recubrimiento y modificación de superficies | Deposición química de vapor (CVD) | Electrónica, Ciencia de los materiales |

¿Listo para elevar las capacidades de su laboratorio con soluciones de alta temperatura de precisión? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar sistemas de horno avanzados adaptados a sus necesidades. Nuestra línea de productos incluye hornos de mufla, tubulares, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, todos respaldados por una sólida personalización profunda para satisfacer sus requisitos experimentales únicos. Ya sea que trabaje en ciencia de materiales, química o ingeniería, podemos ayudarlo a lograr resultados superiores de procesamiento térmico. ¡Contáctenos hoy para discutir cómo nuestras soluciones pueden impulsar su investigación e innovación!

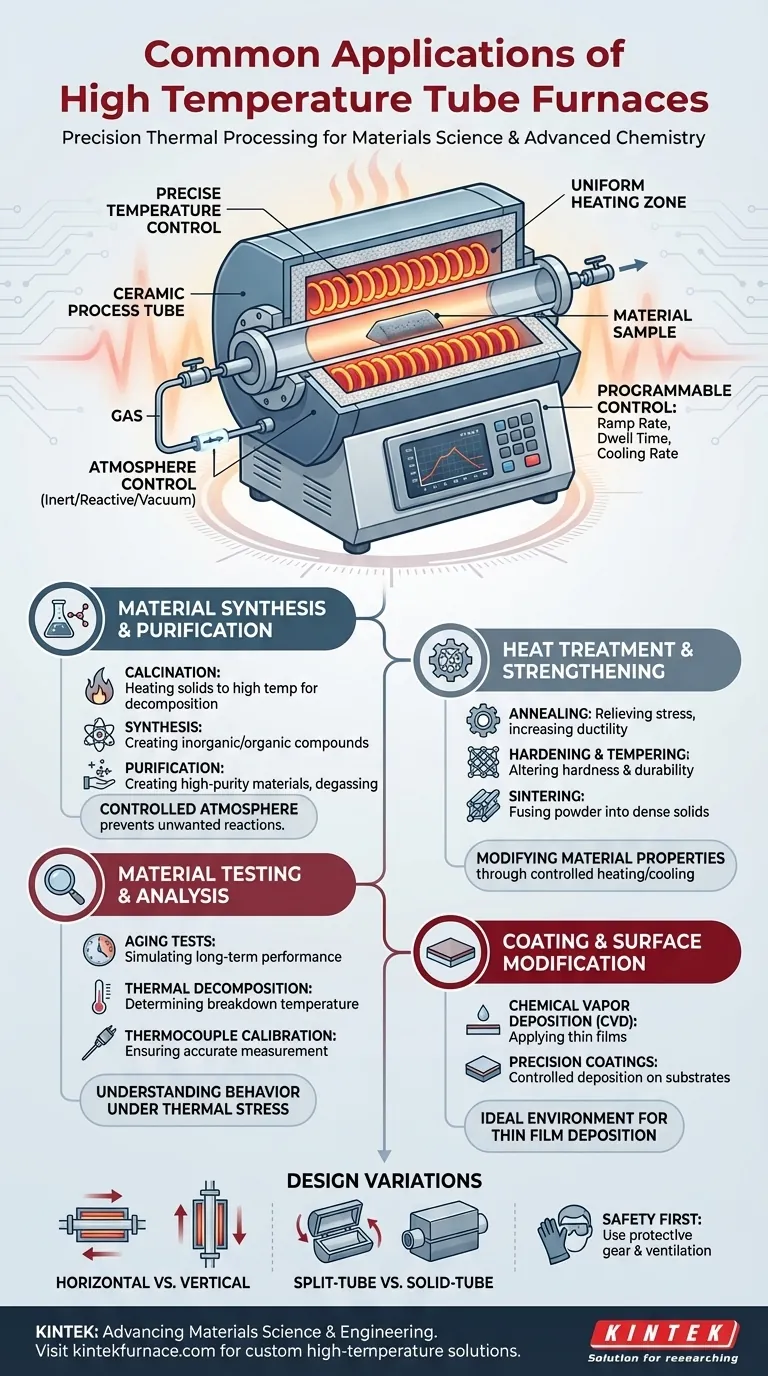

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad

- ¿Cuáles son las consideraciones operativas clave al usar un horno tubular de laboratorio? Domine la temperatura, la atmósfera y la seguridad

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión

- ¿Cuál es un ejemplo de material preparado usando un horno tubular? Domina la síntesis precisa de materiales

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes