En esencia, los hornos tubulares se utilizan en el tratamiento térmico para modificar con precisión las propiedades físicas y químicas de los materiales. Logran esto calentando muestras dentro de una cámara cilíndrica a altas temperaturas bajo condiciones altamente controladas. Esta precisión permite procesos críticos como el recocido, endurecimiento, templado y sinterización para materiales que van desde metales y aleaciones hasta cerámicas avanzadas.

La razón principal por la que se eligen los hornos tubulares para tratamientos térmicos sensibles es su diseño, que proporciona una uniformidad de temperatura excepcional y un ambiente atmosférico estrictamente controlado. Esto los hace indispensables para aplicaciones donde la precisión supera la necesidad de un gran volumen.

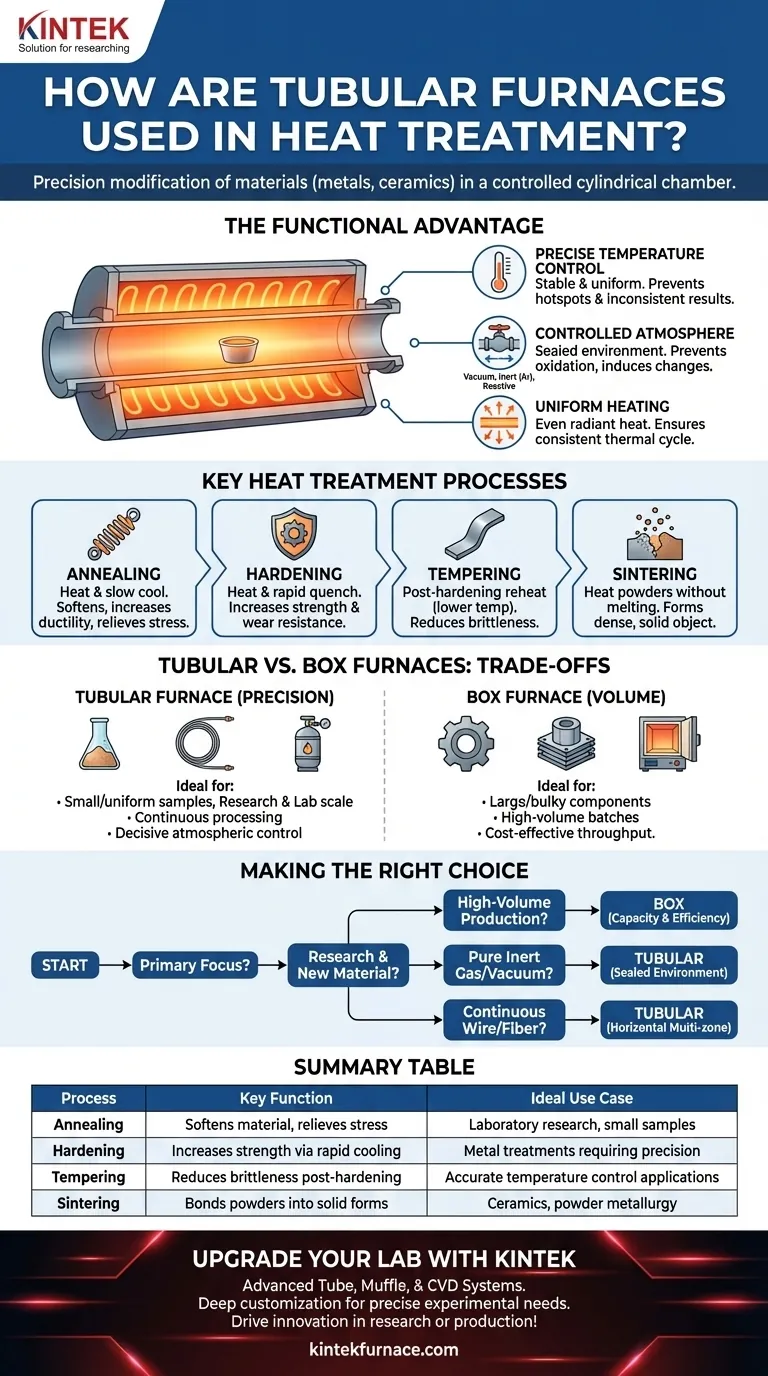

La Ventaja Funcional en el Tratamiento Térmico

La geometría única de un horno tubular es lo que lo hace tan efectivo. Al colocar elementos calefactores alrededor de un tubo cilíndrico, crea una "zona caliente" de temperatura extremadamente consistente, lo cual es esencial para lograr resultados predecibles en la ciencia de materiales.

Lograr un Control Preciso de la Temperatura

El sistema de control del horno y la disposición de sus elementos calefactores trabajan juntos para mantener una temperatura estable y uniforme. Esto evita puntos calientes o fríos que podrían arruinar una muestra al causar un crecimiento de grano inconsistente, tensiones internas o transiciones de fase incompletas.

Crear una Atmósfera Controlada

El tubo se puede sellar fácilmente en ambos extremos, lo que permite controlar el ambiente gaseoso alrededor de la muestra. Se puede crear un vacío para evitar la oxidación, o se pueden introducir gases inertes específicos (como argón) o gases reactivos para inducir un cambio químico en la superficie del material. Esta capacidad es crucial para muchos tratamientos térmicos avanzados.

Garantizar un Calentamiento Uniforme

Debido a que la muestra se coloca en el centro de una cámara de calentamiento cilíndrica, recibe calor radiante uniformemente desde todas las direcciones. Esta exposición uniforme es vital para asegurar que toda la pieza de trabajo, ya sea un pequeño crisol de polvo o un monocristal, experimente exactamente el mismo ciclo térmico.

Procesos Clave de Tratamiento Térmico Realizados

Los hornos tubulares son herramientas versátiles capaces de realizar una amplia gama de tratamientos térmicos, cada uno con un objetivo diferente.

Recocido

Este proceso implica calentar un material y luego enfriarlo lentamente para ablandarlo, aumentar su ductilidad y aliviar las tensiones internas. La excelente estabilidad de temperatura y las tasas de enfriamiento programables de un horno tubular lo hacen ideal para esta tarea.

Endurecimiento

El endurecimiento aumenta la resistencia y la resistencia al desgaste de un metal calentándolo por encima de su temperatura crítica y luego enfriándolo rápidamente (temple). Un horno tubular proporciona el calentamiento preciso, después de lo cual la muestra se puede retirar rápidamente para el temple.

Templado

Realizado después del endurecimiento, el templado reduce la fragilidad de un metal calentándolo a una temperatura más baja y muy específica. La precisión de un horno tubular es primordial aquí, ya que incluso una pequeña desviación puede resultar en una pieza defectuosa.

Sinterización

La sinterización es el proceso de compactar y formar una masa sólida de material mediante calor, sin fundirla hasta el punto de licuefacción. Los hornos tubulares proporcionan el calor uniforme y la atmósfera controlada necesaria para unir las partículas de un polvo, formando un objeto denso y sólido.

Comprendiendo los Compromisos: Tubular vs. Otros Hornos

Aunque potentes, un horno tubular no es la solución universal. Sus capacidades se superponen con otros tipos de hornos, y la elección depende de la aplicación específica.

Restricciones de Volumen y Geometría

Los hornos tubulares son los más adecuados para muestras más pequeñas o materiales con una forma uniforme, como polvos, alambres o piezas pequeñas. Para tratar componentes grandes, voluminosos o de forma irregular, un horno de caja o mufla suele ser una opción más práctica debido a su cámara más grande y abierta.

Procesamiento por Lotes vs. Continuo

Los hornos de caja destacan en el procesamiento simultáneo de grandes lotes de piezas. En contraste, los hornos tubulares son ideales para trabajos a escala de laboratorio, pruebas de materiales o el procesamiento continuo de una sola pieza de trabajo larga como una fibra o un alambre que puede pasarse a través del tubo.

Cuando el Control Atmosférico es Decisivo

Si su proceso es altamente sensible al oxígeno o requiere un gas reactivo específico, un horno tubular es casi siempre la opción superior. Su diseño cerrado es mucho más fácil y rentable de sellar y purgar que la gran cámara de un horno de caja.

Tomando la Decisión Correcta para su Aplicación

Seleccionar el horno correcto requiere equilibrar su necesidad de precisión con sus demandas de escala y rendimiento.

- Si su enfoque principal es la investigación y el desarrollo de nuevos materiales: Un horno tubular es la opción ideal por su precisión inigualable y control atmosférico con muestras pequeñas.

- Si su enfoque principal es el tratamiento térmico de alto volumen de muchas piezas: Un horno de caja ofrece mayor capacidad y rentabilidad para el procesamiento por lotes.

- Si su enfoque principal es un proceso que requiere un gas inerte puro o vacío: La cámara sellada de un horno tubular proporciona el mejor ambiente para prevenir la contaminación.

- Si su enfoque principal es el tratamiento continuo de un material uniforme como un alambre: Un horno tubular multizona horizontal está específicamente diseñado para este tipo de producción.

En última instancia, el horno adecuado es aquel cuyas capacidades se alinean con los requisitos de escala, geometría y atmosféricos de su material y proceso específicos.

Tabla Resumen:

| Proceso | Función Clave | Caso de Uso Ideal |

|---|---|---|

| Recocido | Ablanda el material, alivia el estrés | Investigación de laboratorio, muestras pequeñas |

| Endurecimiento | Aumenta la resistencia mediante enfriamiento rápido | Tratamientos metálicos que requieren precisión |

| Templado | Reduce la fragilidad después del endurecimiento | Aplicaciones de control de temperatura preciso |

| Sinterización | Une polvos para formar sólidos | Cerámica, metalurgia de polvos |

¡Mejore las capacidades de su laboratorio con los avanzados hornos de alta temperatura de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios soluciones personalizadas como hornos tubulares, hornos de mufla y sistemas CVD/PECVD. Nuestra sólida personalización profunda garantiza un ajuste preciso para sus necesidades experimentales únicas, ya sea para recocido, endurecimiento o sinterización bajo atmósferas controladas. Contáctenos hoy para conversar cómo nuestra experiencia puede mejorar sus procesos de tratamiento térmico e impulsar la innovación en su investigación o producción.

Guía Visual

Productos relacionados

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Qué es un Horno de Tubo de Cuarzo y cuál es su función principal? Esencial para la observación de materiales en tiempo real

- ¿Cuáles son las características clave de un horno de tubo de cuarzo? Descubra la precisión de alta temperatura para su laboratorio

- ¿Qué requisitos técnicos afectan la resistencia térmica externa de los tubos de horno? Optimizar para el rendimiento a alta temperatura

- ¿Cuál es la diferencia entre un horno tubular de alúmina y un horno tubular de cuarzo? Elija el horno tubular adecuado para su laboratorio

- ¿Cómo se debe limpiar un horno de tubo de cuarzo? Pasos esenciales para un mantenimiento seguro y libre de contaminación