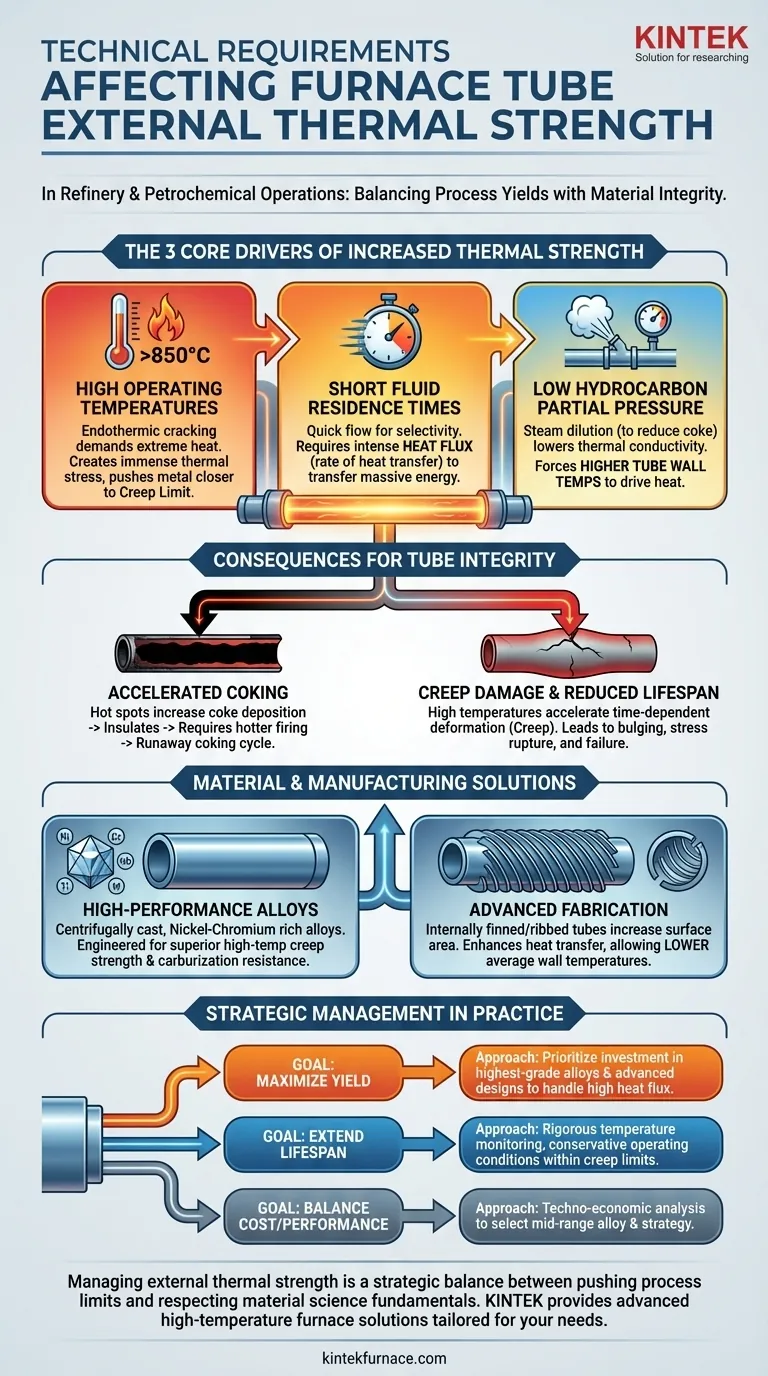

En las operaciones de refinería y petroquímica, la resistencia térmica externa de los tubos del horno se ve afectada de manera más significativa por tres requisitos técnicos centrales del proceso mismo: altas temperaturas de operación, tiempos de residencia cortos del fluido y bajas presiones parciales de hidrocarburos. Estas condiciones, impulsadas por la necesidad de mayor eficiencia y rendimiento en procesos como el craqueo con vapor, se combinan para ejercer una inmensa carga térmica sobre el material del tubo, lo que exige aleaciones superiores y fabricación avanzada para prevenir fallos prematuros.

El impulso hacia mayores rendimientos del proceso se traduce directamente en condiciones operativas más severas. Esto intensifica la carga térmica, o "resistencia térmica", en los tubos del horno, convirtiendo la selección de materiales y la gestión del proceso en un ejercicio crítico de equilibrio entre el rendimiento y la integridad del material.

Los impulsores centrales del aumento de la resistencia térmica

Para comprender por qué aumenta la resistencia térmica, debemos examinar los objetivos del proceso que dictan las condiciones de operación del horno. El impulso para obtener mayores rendimientos en procesos como la producción de etileno obliga a los ingenieros a llevar al límite estas tres variables específicas.

La demanda de altas temperaturas de proceso

El craqueo de hidrocarburos en productos más valiosos como el etileno es una reacción endotérmica que se favorece a temperaturas muy altas, a menudo superiores a 850 °C (1560 °F).

Para alcanzar esta temperatura del fluido de proceso, la superficie externa del tubo del horno debe estar significativamente más caliente. Este alto diferencial de temperatura crea una inmensa tensión térmica y empuja el metal del tubo más cerca de su límite de fluencia (creep limit), el punto en el que comienza a deformarse permanentemente bajo carga.

El principio del tiempo de residencia corto

Para muchas reacciones de craqueo, la selectividad es clave. Para maximizar el rendimiento de los productos deseados (como el etileno) y minimizar las reacciones secundarias no deseadas, el fluido de proceso debe pasar por la parte más caliente del horno muy rápidamente, a menudo en fracciones de segundo.

Para transferir la enorme cantidad de energía requerida para la reacción en un tiempo tan corto, el flujo de calor (heat flux) (la tasa de transferencia de calor por unidad de área) debe ser extremadamente alto. Este intenso flujo de calor es el principal contribuyente a lo que se define como alta resistencia térmica externa.

El papel de la baja presión parcial de hidrocarburos

Para mejorar aún más la selectividad y suprimir la formación de coque, un depósito carbonoso que ensucia los tubos, se inyecta vapor en la alimentación de hidrocarburos. Esta práctica, conocida como dilución con vapor, reduce la presión parcial de los hidrocarburos.

Si bien esto es beneficioso para la química del proceso, también significa que el fluido de proceso tiene una menor densidad y conductividad térmica. Esto puede requerir una temperatura de pared del tubo aún mayor para impulsar el calor necesario hacia el fluido, aumentando así aún más la carga térmica sobre el material del tubo.

Consecuencias para la integridad de los tubos del horno

Operar bajo condiciones de alta resistencia térmica tiene consecuencias directas y graves para la salud física y la vida útil de los tubos del horno.

Coquización acelerada

Las temperaturas más altas de la pared del tubo crean un círculo vicioso. Los puntos calientes en la pared del tubo aceleran la tasa de deposición de coque. Esta capa de coque actúa como aislante, obligando a los operadores a disparar el horno con más fuerza y aumentar aún más la temperatura del tubo para introducir el calor requerido en el fluido de proceso, lo que conduce a una coquización descontrolada.

Daño por fluencia y reducción de la vida útil

La fluencia (creep) es la deformación lenta y dependiente del tiempo de un material bajo tensión a altas temperaturas. La alta resistencia térmica se traduce directamente en temperaturas más altas del metal del tubo, lo que acelera drásticamente la tasa de fluencia.

Con el tiempo, esto conduce a un abultamiento medible del tubo y, finalmente, a la ruptura por tensión y al fallo. La vida útil de un tubo de horno está determinada casi en su totalidad por su resistencia al daño por fluencia bajo sus condiciones operativas específicas.

Comprender las compensaciones (Trade-offs)

Las demandas impuestas a los tubos del horno crean un conflicto inherente entre los objetivos operativos y las limitaciones del material. Reconocer estas compensaciones es fundamental para una operación de planta segura y rentable.

Eficiencia del proceso frente a la longevidad del material

Existe una compensación directa e inevitable entre maximizar el rendimiento del proceso y extender la vida útil de los tubos del horno. Impulsar una mayor severidad de craqueo a través de altas temperaturas y tiempos de residencia cortos siempre aumentará la tasa de daño por fluencia y acortará el ciclo de reemplazo. Esta es una decisión crítica de gestión económica y de riesgos.

La paradoja de la dilución con vapor

Aunque la dilución con vapor es una herramienta clave para mitigar la formación de coque, complica la dinámica de transferencia de calor. Si no se gestiona cuidadosamente con el encendido del horno y el flujo del proceso, la menor conductividad térmica del fluido rico en vapor puede provocar inadvertidamente temperaturas del metal del tubo más altas de lo esperado, lo que niega parcialmente sus beneficios y aún contribuye a la fluencia.

Soluciones de material y fabricación

El desafío de la alta resistencia térmica ha impulsado una innovación significativa tanto en metalurgia como en técnicas de fabricación, como se señala en la necesidad de materiales y habilidades especializadas.

El cambio a aleaciones de alto rendimiento

Los tubos de horno modernos han ido mucho más allá de los aceros inoxidables simples. Ahora están hechos de aleaciones de alto rendimiento fundidas por centrifugación, ricas en níquel y cromo (por ejemplo, series HP y HK), con adiciones de elementos como niobio, titanio y tungsteno.

Estas aleaciones avanzadas están diseñadas específicamente para una resistencia superior a la fluencia a alta temperatura y resistencia a la carburización, un mecanismo por el cual el carbono del fluido de proceso hace que el metal del tubo se vuelva quebradizo.

Fundición y fabricación avanzadas

La referencia a "habilidades avanzadas de fundición de tuberías" apunta a procesos de fabricación críticos. La fundición centrífuga se utiliza para producir un tubo denso y uniforme con una estructura de grano favorable para resistir la fluencia.

Además, se emplean técnicas para crear tubos acanalados o con aletas internas. Estas características aumentan el área de la superficie interna, mejorando la transferencia de calor al fluido de proceso. Esto permite alcanzar la entrada de calor requerida a una temperatura promedio más baja de la pared del tubo, reduciendo así la tensión térmica y extendiendo la vida útil del tubo.

Cómo gestionar la resistencia de los tubos del horno en la práctica

Su enfoque para gestionar la resistencia térmica debe alinearse directamente con su objetivo operativo principal.

- Si su enfoque principal es maximizar el rendimiento y el rendimiento: Priorice la inversión en aleaciones del más alto grado y diseños de tubos avanzados (como aletas internas) para manejar de manera segura el alto flujo de calor requerido.

- Si su enfoque principal es extender la vida útil y la confiabilidad del horno: Implemente un monitoreo riguroso de las temperaturas del metal del tubo y considere condiciones operativas ligeramente más conservadoras para mantenerse dentro de los límites de diseño de fluencia del material.

- Si su enfoque principal es equilibrar el rendimiento y el costo: Realice un análisis tecnoeconómico detallado para seleccionar una aleación y una estrategia operativa de rango medio que brinden un retorno de la inversión aceptable sin comprometer la seguridad.

En última instancia, gestionar la resistencia térmica externa de los tubos del horno es un equilibrio estratégico entre forzar los límites del proceso y respetar los fundamentos de la ciencia de los materiales.

Tabla de resumen:

| Factor | Impacto en la resistencia térmica |

|---|---|

| Altas temperaturas de operación | Aumenta la tensión térmica y el riesgo de fluencia |

| Tiempos de residencia cortos del fluido | Aumenta el flujo de calor, intensificando la carga térmica |

| Bajas presiones parciales de hidrocarburos | Puede elevar las temperaturas de la pared del tubo |

¿Tiene problemas con fallas en los tubos del horno bajo calor extremo? KINTEK aprovecha una I+D excepcional y una fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a los laboratorios de refinería y petroquímica. Nuestra línea de productos, que incluye Hornos de Mufla, de Tubo, Rotatorios, Hornos de Vacío y con Atmósfera, y Sistemas CVD/PECVD, está respaldada por sólidas capacidades de personalización profunda para satisfacer con precisión sus necesidades experimentales únicas. Mejore la eficiencia de su proceso y extienda la vida útil del equipo: contáctenos hoy para una consulta.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿Qué industrias utilizan comúnmente los hornos tubulares horizontales? Aplicaciones clave en ciencia de materiales y manufactura

- ¿Cuáles son las aplicaciones principales de los hornos tubulares? Desbloquee la precisión en el procesamiento a alta temperatura

- ¿Cómo difiere el manejo de muestras entre los hornos tubulares verticales y horizontales? Elija el horno adecuado para su laboratorio

- ¿Cuáles son las principales características de los hornos tubulares horizontales? Optimice su procesamiento a alta temperatura con un calentamiento uniforme

- ¿Por qué se considera versátil el horno tubular de 70 mm? Ideal para trabajos de laboratorio a alta temperatura y con atmósfera controlada