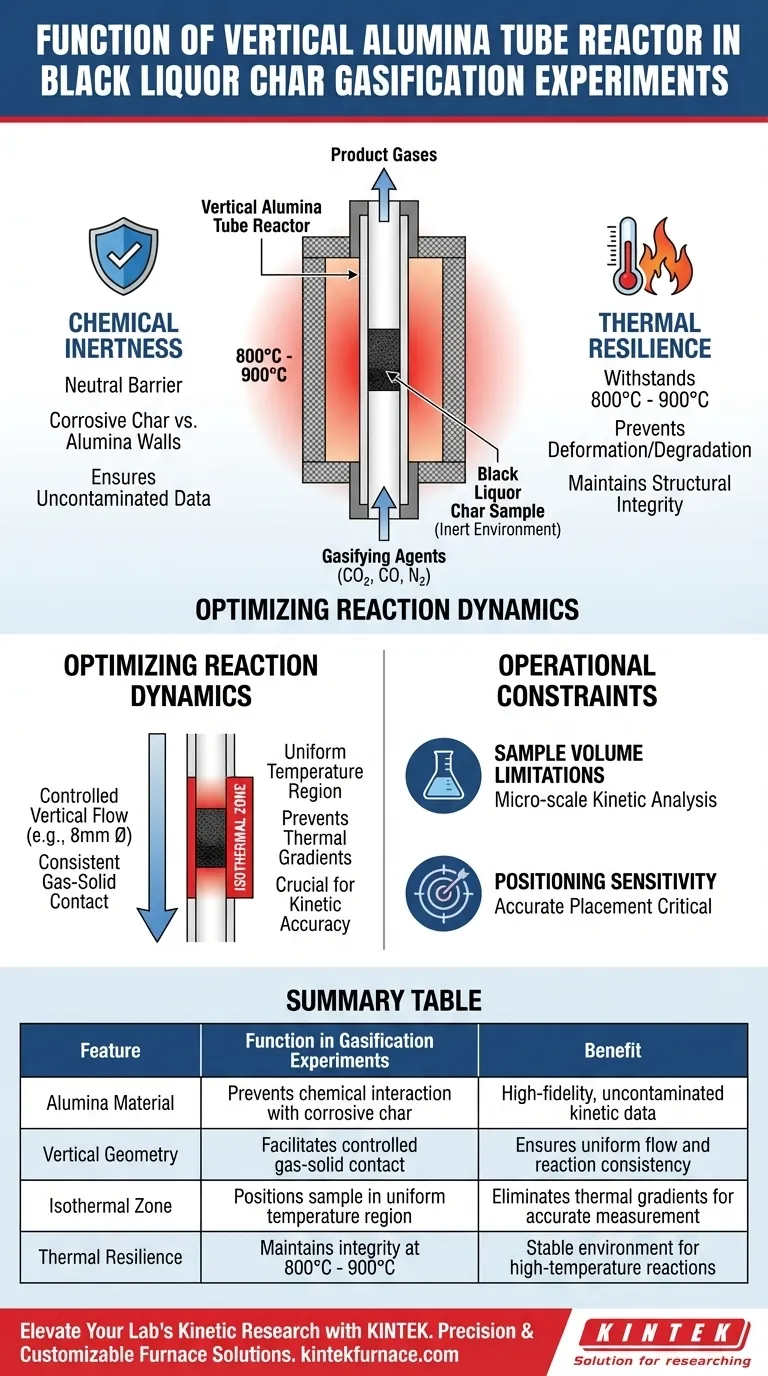

En los experimentos de gasificación de carbón de licor negro, el reactor tubular de alúmina vertical funciona como el recipiente de contención principal diseñado para aislar la cinética de reacciones químicas específicas. Proporciona un entorno químicamente inerte que soporta temperaturas entre 800 °C y 900 °C, asegurando que el carbón de licor negro corrosivo interactúe solo con los agentes gasificantes y no con las paredes del reactor. Esta configuración es esencial para obtener datos precisos y no contaminados sobre las tasas de conversión de carbono.

Al combinar la estabilidad a alta temperatura con una geometría vertical específica, este diseño de reactor elimina variables externas, lo que permite a los investigadores medir las características cinéticas intrínsecas de la fuente de combustible con alta precisión.

Ingeniería de datos de alta fidelidad

Para comprender por qué se utiliza este tipo específico de reactor, es necesario examinar los requisitos de material para procesar carbón de licor negro.

Inercia química

La función principal del material de alúmina es actuar como una barrera neutral. El carbón de licor negro es altamente corrosivo, y la medición cinética precisa requiere que las paredes del reactor no participen en el proceso químico.

La alúmina asegura que la conversión de carbono sea impulsada únicamente por la interacción entre el carbón y los agentes gasificantes.

Resiliencia térmica

La gasificación requiere calor intenso para iniciar y mantener las reacciones. El reactor está diseñado específicamente para mantener la integridad estructural dentro de la ventana operativa crítica de 800 °C a 900 °C.

Esta resistencia térmica evita la deformación física o la degradación del material que podría sesgar los resultados experimentales.

Optimización de la dinámica de reacción

Más allá de las propiedades del material, la geometría física del tubo juega un papel crucial en la forma en que se lleva a cabo el experimento.

Flujo vertical controlado

El reactor típicamente presenta un diseño estrecho, a menudo de unos 300 mm de longitud con un diámetro de 8 mm. Esta geometría obliga a los gases de reacción, como CO2, CO y N2, a fluir verticalmente a través del centro del tubo.

Esto asegura que el gas pase directamente a través del área de la muestra, facilitando un contacto gas-sólido efectivo y consistente.

La zona isotérmica

La disposición vertical no es arbitraria; está diseñada para colocar la muestra dentro de una "zona isotérmica" específica del horno.

Al mantener la muestra en esta zona, los investigadores aseguran que la temperatura permanezca uniforme durante toda la reacción, evitando gradientes térmicos que podrían distorsionar los datos cinéticos.

Comprensión de las restricciones operativas

Si bien el tubo de alúmina vertical es ideal para estudios cinéticos, impone limitaciones operativas específicas que deben gestionarse.

Limitaciones de volumen de muestra

El diámetro estrecho (por ejemplo, 8 mm) restringe el volumen de carbón que se puede procesar en una sola pasada. Este diseño está optimizado para el análisis cinético a microescala en lugar del procesamiento a granel o el rendimiento.

Sensibilidad de posicionamiento

Dado que la precisión de los datos depende de la "zona isotérmica", la colocación física de la muestra dentro del tubo es fundamental. Ligeros desalineamientos pueden sacar la muestra de la región de temperatura uniforme, comprometiendo la validez de los datos de reacción.

Tomando la decisión correcta para su experimento

Al diseñar un experimento de gasificación, la elección del reactor define la calidad de sus datos.

- Si su enfoque principal es la compatibilidad de materiales: Confíe en la construcción de alúmina para prevenir interacciones corrosivas entre el carbón de licor negro y las paredes del recipiente.

- Si su enfoque principal es la precisión cinética: Utilice la geometría del tubo vertical para garantizar un flujo de gas uniforme y una colocación precisa dentro de la zona isotérmica del horno.

El éxito en estos experimentos depende en última instancia del aislamiento de la variable que se desea medir, y el tubo de alúmina vertical es la herramienta estándar para lograr ese aislamiento.

Tabla resumen:

| Característica | Función en experimentos de gasificación | Beneficio |

|---|---|---|

| Material de alúmina | Previene la interacción química con el carbón corrosivo | Datos cinéticos de alta fidelidad y sin contaminar |

| Geometría vertical | Facilita el contacto controlado gas-sólido | Garantiza un flujo uniforme y consistencia de la reacción |

| Zona isotérmica | Coloca la muestra en una región de temperatura uniforme | Elimina gradientes térmicos para una medición precisa |

| Resiliencia térmica | Mantiene la integridad a 800 °C - 900 °C | Entorno estable para reacciones a alta temperatura |

Mejore la investigación cinética de su laboratorio con KINTEK

La precisión en los experimentos de gasificación comienza con el equipo adecuado. KINTEK proporciona sistemas de tubos, muflas y vacío de alto rendimiento, respaldados por I+D y fabricación expertas. Nuestros reactores verticales de alúmina son personalizables para satisfacer sus necesidades experimentales únicas, asegurando que su investigación logre la máxima precisión y reproducibilidad.

¿Listo para optimizar sus procesos a alta temperatura? Contacte a KINTEK hoy mismo para encontrar la solución de horno personalizable perfecta para su laboratorio.

Guía Visual

Referencias

- Fernando Leo Bueno - CO₂ Gasification of Black Liquor Char under isothermal and dynamic conditions. DOI: 10.26754/jji-i3a.202512148

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Cómo se utilizan los hornos horizontales en la ciencia de los materiales? Desbloquea la precisión en el tratamiento térmico

- ¿Se puede utilizar un horno tubular de alúmina para experimentos en atmósfera controlada? Sí, para un control preciso de alta temperatura.

- ¿Por qué son importantes los procedimientos operativos correctos para los hornos tubulares de laboratorio? Garantice la seguridad y la precisión en sus experimentos

- ¿Cuáles son las principales ventajas de utilizar un horno tubular en entornos industriales y de laboratorio? Logre un control preciso de la temperatura y la atmósfera

- ¿Qué papel fundamental desempeña un horno tubular de laboratorio en la síntesis de pBN-CTF? Domina la Ingeniería Molecular

- ¿Qué papel juega un horno tubular en el crecimiento de películas delgadas epitaxiales mediante PAD? Guía esencial para el crecimiento de precisión

- ¿Cómo afecta la colocación de los materiales dentro de un horno tubular atmosférico al rendimiento y la pureza del LiFePO4?

- ¿Qué ventajas ofrece un horno de tubo de cuarzo? Logre un control preciso y pureza en el procesamiento a alta temperatura