Las ventajas fundamentales de un horno tubular son su control excepcional sobre el entorno de procesamiento, específicamente la temperatura y la atmósfera. Esta precisión, combinada con un diseño versátil y eficiente, lo convierte en una herramienta indispensable tanto para la investigación avanzada en laboratorio como para la producción industrial especializada.

El verdadero valor de un horno tubular no es solo su capacidad de calentamiento, sino su potencia para crear un entorno altamente aislado y estable. Este nivel de control es lo que permite obtener datos científicos reproducibles, la síntesis de materiales de alta pureza y procesos de fabricación eficientes y de alto rendimiento.

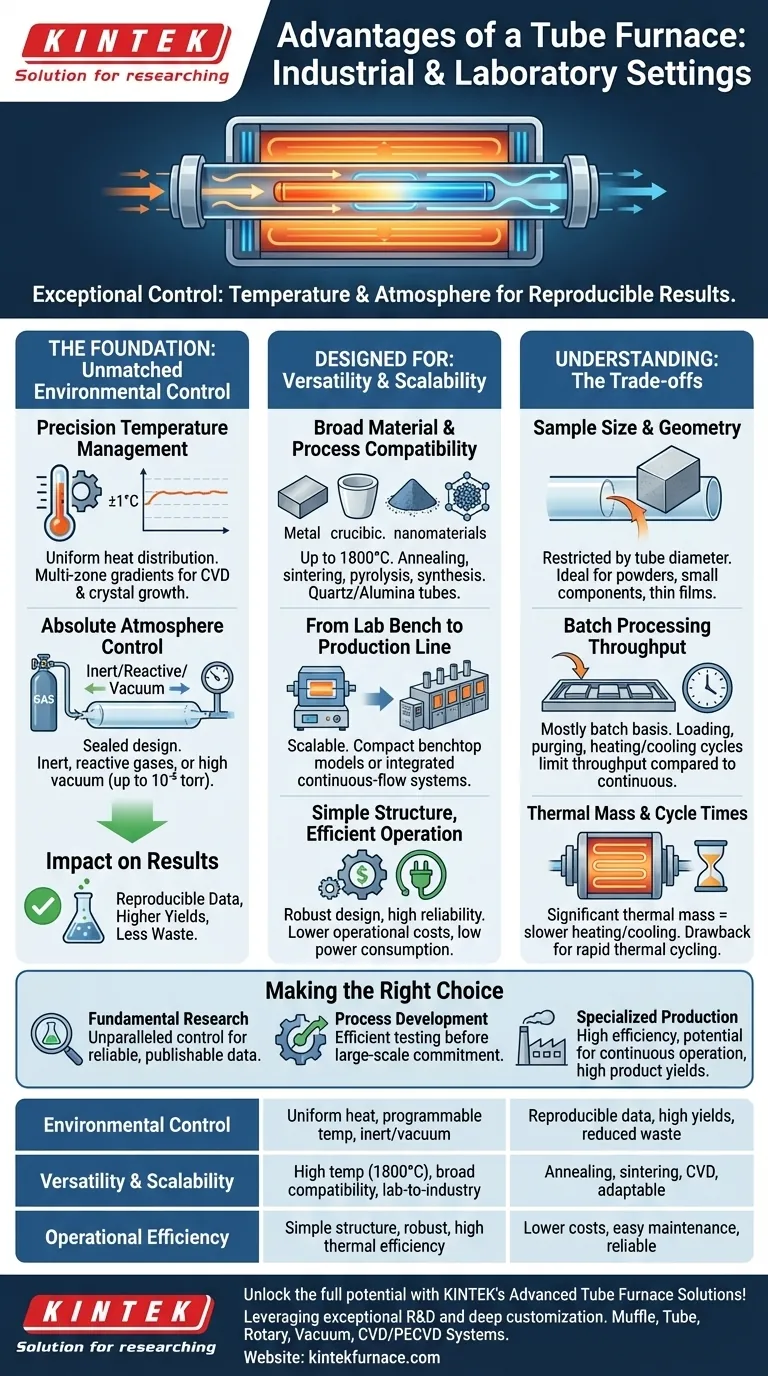

La base: Control ambiental inigualable

La principal fortaleza de un horno tubular es su capacidad para eliminar variables. Su diseño cilíndrico y cerrado está diseñado para la consistencia, que es la base de resultados fiables.

Gestión precisa de la temperatura

Un horno tubular proporciona una distribución de calor excepcionalmente uniforme a lo largo de la longitud del tubo de procesamiento. Esto previene puntos calientes o fríos que pueden arruinar materiales o experimentos sensibles.

Los hornos modernos ofrecen controles programables con una estabilidad a menudo dentro de ±1°C del punto de ajuste. Las configuraciones multizona permiten crear gradientes de temperatura específicos, una característica crítica para procesos como la deposición química de vapor (CVD) y el crecimiento de cristales.

Control absoluto de la atmósfera

El diseño de tubo sellado es ideal para gestionar el entorno gaseoso. Puede purgar fácilmente el aire e introducir una atmósfera específica, una capacidad difícil de lograr en otros tipos de hornos.

Esto incluye el procesamiento bajo gas inerte (como argón o nitrógeno) para prevenir la oxidación, el uso de gases reactivos para procesos químicos específicos, o la creación de un vacío de alto nivel (hasta 10⁻⁵ torr) para tareas de purificación o deposición.

El impacto en los resultados

Este control estricto se traduce directamente en mejores resultados. Para los investigadores, significa datos reproducibles y fiables. Para los fabricantes, significa mayores rendimientos de proceso, mayor pureza del producto y menos desperdicio de material.

Diseñado para la versatilidad y la escalabilidad

Más allá del control ambiental, el diseño físico de un horno tubular ofrece importantes beneficios prácticos para una amplia gama de aplicaciones.

Amplia compatibilidad de materiales y procesos

Los hornos tubulares pueden albergar una gran variedad de materiales, incluidos metales, cerámicas, polímeros y nanomateriales avanzados.

Su capacidad para alcanzar altas temperaturas (hasta 1800°C) y controlar la atmósfera los hace adecuados para diversos procesos como recocido, sinterización, calcinación, pirólisis y síntesis de materiales. La elección del material del tubo, como cuarzo o alúmina, amplía aún más la compatibilidad química y térmica.

Desde la mesa de laboratorio hasta la línea de producción

Los hornos tubulares son inherentemente escalables. Los modelos compactos y que ahorran espacio son perfectos para las encimeras de laboratorio donde el espacio es limitado.

Para las necesidades industriales, se pueden integrar múltiples hornos para una producción a mayor escala, o se pueden utilizar modelos especializados de flujo continuo para pasar del procesamiento por lotes a un flujo de trabajo más eficiente.

Estructura simple, operación eficiente

La tecnología subyacente está madura, lo que da como resultado una estructura simple y robusta. Esto conduce a una alta fiabilidad y facilidad de mantenimiento.

Combinado con una alta eficiencia térmica y un consumo de energía relativamente bajo, los costos operativos son a menudo menores que los de los sistemas de hornos más grandes y complejos.

Comprensión de las compensaciones

Ninguna herramienta es perfecta para todos los trabajos. Para tomar una decisión informada, es fundamental comprender las limitaciones inherentes de un horno tubular.

Restricciones de tamaño y geometría de la muestra

La limitación más obvia es el diámetro del tubo. Esto restringe el tamaño y la forma de las muestras que se pueden procesar. Es ideal para polvos, componentes pequeños o películas delgadas sobre sustratos, pero no es adecuado para objetos grandes y voluminosos.

Rendimiento del procesamiento por lotes

Aunque existen modelos continuos, la mayoría de los hornos tubulares a escala de laboratorio funcionan de forma por lotes. El tiempo necesario para cargar, purgar, calentar, enfriar y descargar puede limitar el rendimiento general en comparación con los hornos industriales verdaderamente continuos.

Masa térmica y tiempos de ciclo

El aislamiento cerámico necesario para la estabilidad a alta temperatura le da al horno una masa térmica significativa. Esto significa que los ciclos de calentamiento y enfriamiento pueden ser lentos, lo que puede ser una desventaja para las aplicaciones que requieren un ciclado térmico rápido.

Tomar la decisión correcta para su aplicación

Para determinar si un horno tubular es el adecuado, considere su objetivo principal.

- Si su enfoque principal es la investigación fundamental o la síntesis de materiales: El control inigualable de la temperatura y la atmósfera es esencial para producir datos fiables y publicables y materiales de alta pureza.

- Si su enfoque principal es el desarrollo de procesos y las pruebas a escala piloto: La versatilidad del horno le permite probar varios materiales y procesos de manera eficiente antes de comprometerse con equipos industriales más grandes y costosos.

- Si su enfoque principal es la producción industrial especializada: La alta eficiencia, el potencial de operación continua y los altos rendimientos de los productos lo convierten en una excelente opción para aplicaciones específicas como el estirado de fibras o el recocido de componentes.

En última instancia, seleccionar un horno tubular es una decisión a favor de la precisión, que le otorga un control excepcional sobre las variables críticas que definen su éxito.

Tabla de resumen:

| Ventaja | Características clave | Beneficios |

|---|---|---|

| Control ambiental | Calentamiento uniforme, temperatura programable (±1°C), manejo de gas inerte/reactivo, capacidad de vacío | Datos reproducibles, altos rendimientos de proceso, menor desperdicio de material |

| Versatilidad y escalabilidad | Altas temperaturas (hasta 1800°C), amplia compatibilidad de materiales, escalable de laboratorio a uso industrial | Adecuado para recocido, sinterización, CVD y más, adaptable a diversas aplicaciones |

| Eficiencia operativa | Estructura simple, diseño robusto, alta eficiencia térmica, bajo consumo de energía | Costos operativos más bajos, facilidad de mantenimiento, rendimiento fiable |

¡Desbloquee todo el potencial de sus procesos de laboratorio o industriales con las soluciones avanzadas de hornos tubulares de KINTEK! Aprovechando una excelente I+D y fabricación interna, proporcionamos a diversos laboratorios hornos de alta temperatura, incluidos hornos de mufla, tubulares, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus necesidades experimentales únicas para obtener resultados superiores. Contáctenos hoy para analizar cómo nuestras soluciones personalizadas pueden mejorar su eficiencia y resultados.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cuáles son las principales características de los hornos tubulares horizontales? Optimice su procesamiento a alta temperatura con un calentamiento uniforme

- ¿Cuál es la función principal de un horno tubular? Lograr un control atmosférico preciso para el procesamiento de materiales

- ¿Cómo difiere el manejo de muestras entre los hornos tubulares verticales y horizontales? Elija el horno adecuado para su laboratorio

- ¿Qué industrias utilizan comúnmente los hornos tubulares horizontales? Aplicaciones clave en ciencia de materiales y manufactura

- ¿Cuáles son las aplicaciones principales de los hornos tubulares? Desbloquee la precisión en el procesamiento a alta temperatura