Sí, un horno tubular de alúmina es una excelente opción para experimentos en atmósfera controlada. De hecho, esta capacidad es una de las principales razones de su amplio uso en la investigación y el procesamiento de materiales avanzados. Estos hornos están diseñados específicamente para crear entornos químicamente inertes a alta temperatura que pueden gestionarse con precisión mediante vacío o un flujo continuo de un gas específico.

Si bien un horno tubular de alúmina está diseñado específicamente para trabajos en atmósfera controlada, lograr resultados fiables y repetibles depende totalmente de comprender sus límites operativos. El éxito depende de un sellado atmosférico adecuado y de una gestión cuidadosa de las tasas de calentamiento y enfriamiento para evitar el choque térmico en el tubo cerámico.

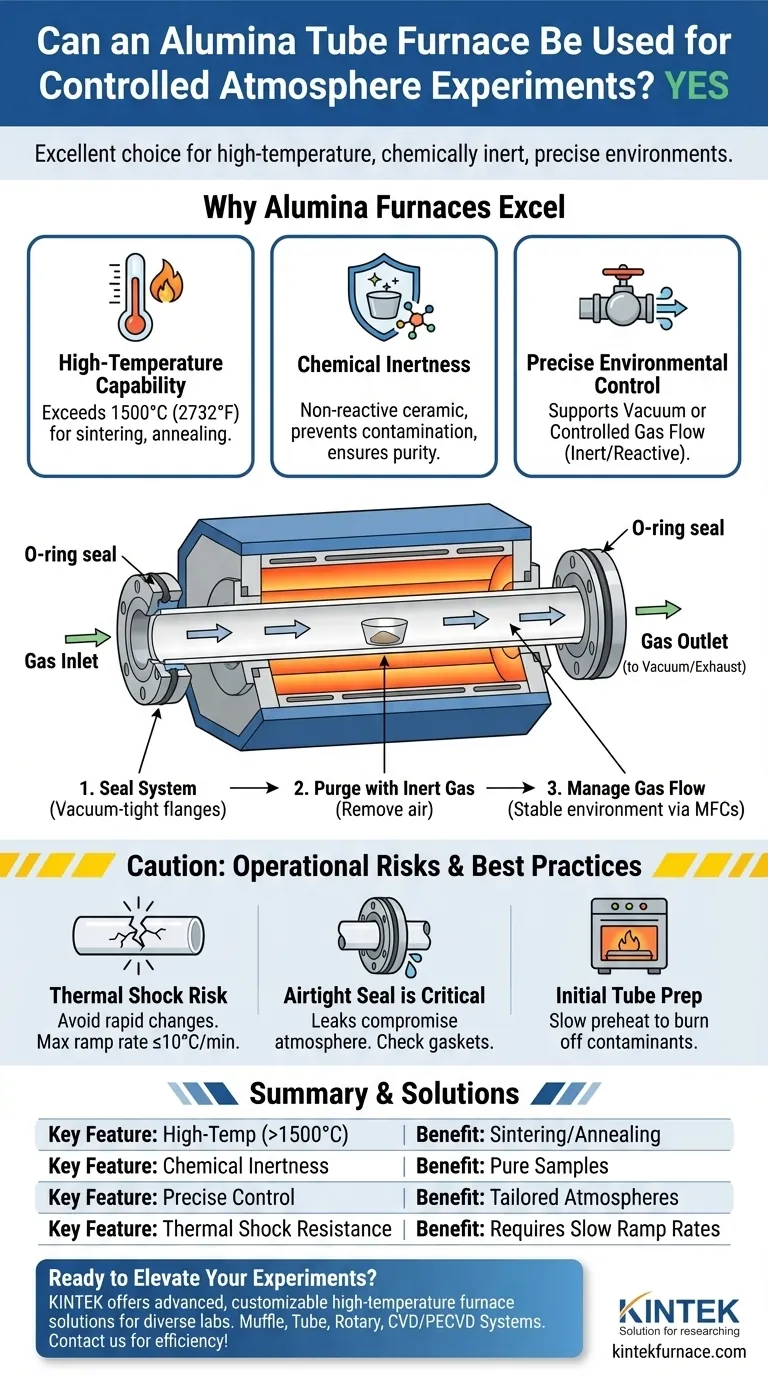

Por qué los hornos de alúmina destacan en atmósferas controladas

Los hornos tubulares de alúmina combinan varias características clave que los hacen ideales para procesar materiales sensibles en condiciones no ambientales.

Capacidad de Alta Temperatura

El núcleo del horno es el tubo de alúmina (Óxido de Aluminio, Al₂O₃), que posee una excepcional estabilidad térmica. Esto permite que estos hornos funcionen consistentemente a temperaturas muy altas, a menudo superando los 1500 °C (2732 °F), lo cual es fundamental para muchos procesos de tratamiento térmico, sinterización y recocido.

Inercia Química

La alúmina es una cerámica altamente estable y químicamente inerte. Esto significa que no reaccionará ni contaminará las muestras que se están procesando, incluso a temperaturas extremas. Esta pureza es esencial para la investigación y la producción donde la integridad del material es primordial.

Control Ambiental Preciso

El sistema del horno está diseñado para ser sellado. Esto permite dos métodos principales de control atmosférico: crear un vacío para eliminar el aire ambiente (específicamente oxígeno y humedad) o introducir un flujo controlado de gases inertes o reactivos para crear un entorno de procesamiento específico.

Cómo se logra una atmósfera controlada

Crear una atmósfera controlada es un proceso sistemático que depende de los componentes integrados del horno.

Sellado del Sistema

Para controlar la atmósfera interna, el tubo debe aislarse primero del aire exterior. Esto se logra mediante bridas de sellado herméticas al vacío en ambos extremos del tubo, que generalmente están equipadas con puertos para líneas de gas y bombas de vacío.

Purgado con Gas Inerte

La aplicación más común es prevenir la oxidación. Después de sellar el tubo, a menudo se utiliza una bomba de vacío para evacuar el aire ambiente. Luego, se hace fluir un gas inerte, como argón o nitrógeno, dentro del tubo para establecer un entorno de presión positiva y libre de oxígeno.

Gestión del Flujo de Gas

Para los procesos que requieren un suministro continuo de gas fresco, el horno está equipado con controladores de flujo de gas. Estos pueden variar desde simples rotámetros hasta controladores de flujo másico (MFC) precisos que aseguran una condición atmosférica estable y repetible durante todo el experimento.

Comprensión de las compensaciones y riesgos operativos

Aunque son potentes, los hornos tubulares de alúmina requieren un manejo cuidadoso. El principal componente sujeto a fallas, el propio tubo de alúmina, es una cerámica frágil.

El Riesgo Crítico del Choque Térmico

Los tubos de alúmina pueden agrietarse si se calientan o enfrían demasiado rápido. Es fundamental seguir las tasas de rampa recomendadas por el fabricante, que generalmente no deben exceder los 10 °C por minuto. Los cambios de temperatura abruptos crean una tensión térmica que dañará permanentemente el tubo.

Garantizar un Sello Hermético

La eficacia de su atmósfera controlada depende totalmente de la calidad de su sellado. Incluso una pequeña fuga en una junta de brida puede comprometer un entorno inerte al permitir que el oxígeno entre en el tubo, lo que podría arruinar un experimento. Siempre verifique los sellos antes de comenzar una ejecución a alta temperatura.

Preparación Inicial del Tubo

Para el primer uso o después de un largo período de inactividad, un tubo de alúmina nuevo debe acondicionarse. Esto implica un ciclo de precalentamiento lento (por ejemplo, 5-8 °C/min hasta 1300 °C) para quemar cualquier contaminante residual y aliviar las tensiones internas de fabricación, asegurando un entorno de procesamiento más limpio.

Tomar la Decisión Correcta para su Experimento

Para utilizar un horno tubular de alúmina de manera efectiva, alinee su procedimiento con su objetivo experimental principal.

- Si su enfoque principal es prevenir la oxidación: Su principal prioridad es un ciclo de purga exhaustivo: evacuar el aire y luego rellenar con un gas inerte de alta pureza.

- Si su enfoque principal es la pureza del material: Preste mucha atención al acondicionamiento inicial del tubo para quemar los contaminantes antes de insertar sus valiosas muestras.

- Si su enfoque principal es la longevidad y seguridad del equipo: Adhiérase estrictamente a las tasas lentas de calentamiento y enfriamiento recomendadas para evitar que el tubo de alúmina se agriete.

Gestionado adecuadamente, un horno tubular de alúmina es una herramienta fiable y potente para lograr un control preciso sobre sus procesos a alta temperatura.

Tabla de Resumen:

| Característica Clave | Beneficio para la Atmósfera Controlada |

|---|---|

| Capacidad de Alta Temperatura (hasta 1500°C) | Permite procesos de sinterización, recocido y otros de alto calor en entornos controlados. |

| Inercia Química | Previene la contaminación de la muestra, asegurando la pureza del material durante los experimentos. |

| Control Ambiental Preciso | Admite vacío o flujo de gas para atmósferas personalizadas, como gases inertes o reactivos. |

| Sistema Sellado con Bridas | Permite el aislamiento hermético y la integración con componentes de gas/vacío para mayor estabilidad. |

| Resistencia al Choque Térmico (con cuidado) | Requiere tasas de rampa lentas (p. ej., ≤10 °C/min) para evitar daños en el tubo y garantizar la longevidad. |

¿Listo para elevar sus experimentos en atmósfera controlada con precisión y fiabilidad? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a diversos laboratorios. Nuestra línea de productos incluye hornos de mufla, tubulares, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer sus necesidades experimentales únicas. Contáctenos hoy para discutir cómo nuestros hornos tubulares de alúmina pueden mejorar la eficiencia y los resultados de su investigación.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿Cómo logra un horno de tubo vertical un control de temperatura preciso? Desbloquee una estabilidad térmica superior para su laboratorio

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería

- ¿Cuál es un ejemplo de material preparado usando un horno tubular? Domina la síntesis precisa de materiales

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?