Un horno tubular de laboratorio actúa como el reactor definitivo para la síntesis de pBN-CTF, sirviendo como el recipiente crítico donde se determinan la estructura química y la porosidad física. Proporciona el entorno preciso de alta temperatura necesario para desencadenar la ciclotrimerización de monómeros de nitrilo en los anillos de 1,3,5-triazina que forman el esqueleto del material.

Al regular de cerca tanto la energía térmica como las condiciones atmosféricas, el horno tubular permite a los investigadores dictar el grado de polimerización final, el área superficial específica y el contenido de nitrógeno. Este control es la clave para optimizar el material para aplicaciones específicas de adsorción de gases.

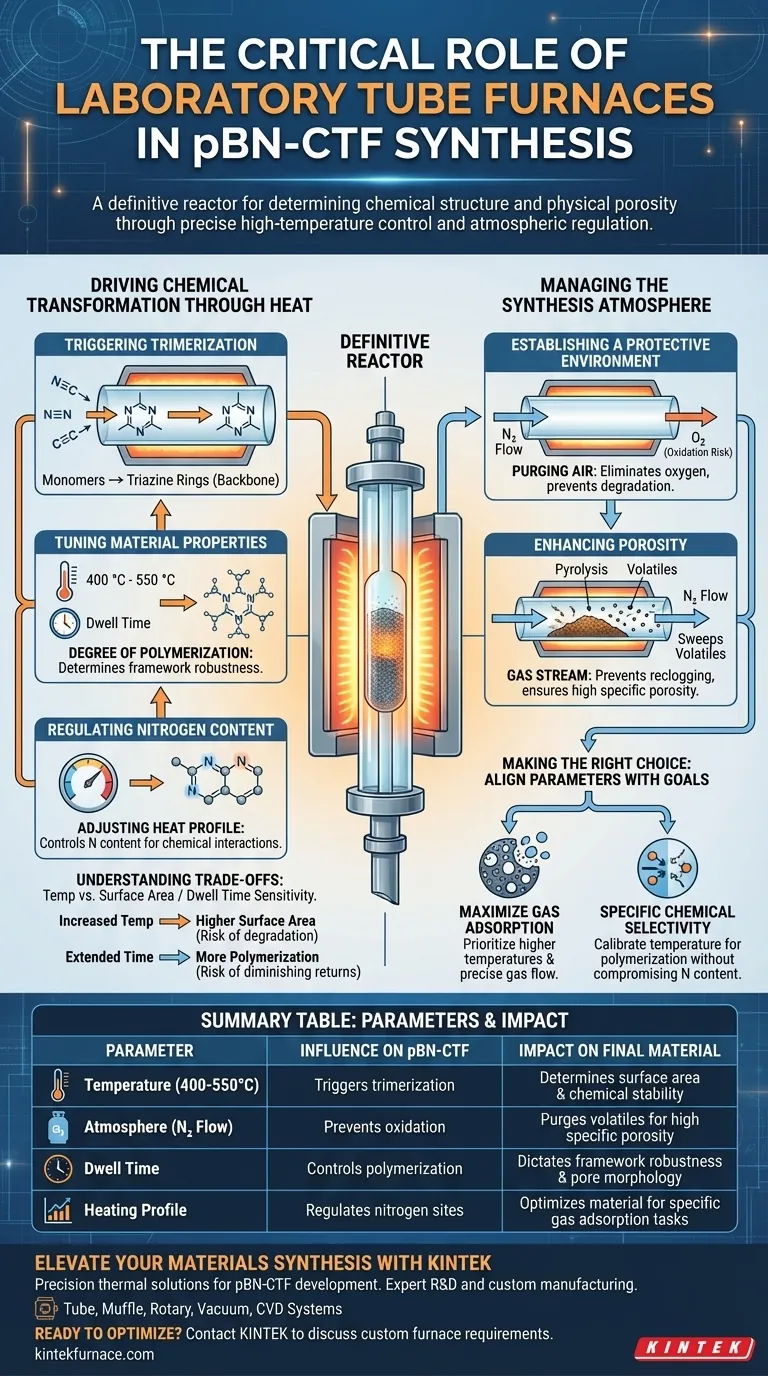

Impulsando la Transformación Química a través del Calor

Desencadenando la Trimerización

La función principal del horno es suministrar la energía de activación requerida para la síntesis química. Específicamente, facilita la trimerización de monómeros de nitrilo.

Este proceso térmico convierte estos monómeros en anillos estables de 1,3,5-triazina. Estos anillos son las unidades estructurales fundamentales del pBN-CTF.

Ajustando las Propiedades del Material

El horno permite la manipulación precisa de las temperaturas de calentamiento —típicamente entre 400 °C y 550 °C— y los tiempos de permanencia.

Estas variables influyen directamente en el grado de polimerización. Un mayor grado de polimerización a menudo resulta en un marco más robusto.

Regulando el Contenido de Nitrógeno

Los ajustes de temperatura también dictan la composición elemental del producto final.

Ajustando el perfil de calor, se puede controlar el contenido de nitrógeno dentro de la matriz. Esto es vital, ya que los sitios de nitrógeno a menudo juegan un papel clave en las interacciones químicas y las capacidades de adsorción del material.

Gestionando la Atmósfera de Síntesis

Estableciendo un Entorno Protector

Más allá del calor, el sistema de control de la ruta de gas del horno es responsable de mantener una atmósfera estable.

Entrega un flujo constante de nitrógeno para purgar el aire de la cámara. Esto elimina el oxígeno, previniendo la oxidación no deseada que podría degradar el material durante la síntesis.

Mejorando la Porosidad

El flujo de gas continuo juega un papel mecánico en la determinación del área superficial.

A medida que el material se somete a pirólisis, se generan componentes volátiles. El flujo de gas barre activamente estos volátiles, evitando que vuelvan a obstruir la estructura en desarrollo y asegurando una alta porosidad específica.

Comprendiendo las Compensaciones

Temperatura vs. Área Superficial

Aumentar la temperatura del horno generalmente mejora el área superficial específica del pBN-CTF.

Sin embargo, el calentamiento agresivo debe equilibrarse con la estabilidad química. Las temperaturas extremadamente altas podrían potencialmente degradar los grupos funcionales de nitrógeno deseados.

Sensibilidad al Tiempo de Permanencia

Extender el tiempo de permanencia puede conducir a una reacción más completa y a una mayor polimerización.

Por el contrario, los tiempos de permanencia excesivos pueden generar rendimientos decrecientes o alterar la morfología de los poros de maneras no deseadas. La precisión en el tiempo es tan crítica como la selección de la temperatura.

Tomando la Decisión Correcta para su Objetivo de Síntesis

Para lograr los mejores resultados con la síntesis de pBN-CTF, alinee los parámetros de su horno con los requisitos específicos de su material:

- Si su enfoque principal es maximizar la adsorción de gases: Priorice temperaturas más altas (por ejemplo, 550 °C) y un flujo de gas preciso para eliminar volátiles y maximizar el área superficial específica.

- Si su enfoque principal es la selectividad química específica: Calibre cuidadosamente la temperatura para asegurar un alto grado de polimerización sin comprometer el contenido de nitrógeno del material.

Dominar los parámetros del horno tubular transforma la síntesis de un proceso de calentamiento rudimentario a una ingeniería precisa de la arquitectura molecular.

Tabla Resumen:

| Parámetro | Influencia en pBN-CTF | Impacto en el Material Final |

|---|---|---|

| Temperatura (400-550°C) | Desencadena la trimerización | Determina el área superficial y la estabilidad química |

| Atmósfera (Flujo de N₂) | Previene la oxidación | Purga volátiles para asegurar alta porosidad específica |

| Tiempo de Permanencia | Controla la polimerización | Dicta la robustez del marco y la morfología de los poros |

| Perfil de Calentamiento | Regula los sitios de nitrógeno | Optimiza el material para tareas específicas de adsorción de gases |

Eleve su Síntesis de Materiales con KINTEK

La precisión es la diferencia entre una reacción rudimentaria y un material de alto rendimiento. KINTEK proporciona soluciones térmicas líderes en la industria diseñadas para las rigurosas demandas del desarrollo de pBN-CTF. Respaldados por I+D y fabricación expertos, ofrecemos sistemas de Tubos, Muflas, Rotatorios, Vacío y CVD de alta precisión, todos totalmente personalizables para satisfacer sus necesidades únicas de laboratorio.

¿Listo para optimizar su grado de polimerización y área superficial? Contacte a KINTEK hoy mismo para discutir sus requisitos de horno personalizado y aproveche nuestra experiencia en ingeniería de alta temperatura.

Guía Visual

Referencias

- Hanibal Othman, Christoph Janiak. Synthesis and Characterization of Covalent Triazine Frameworks Based on 4,4′-(Phenazine-5,10-diyl)dibenzonitrile and Its Application in CO2/CH4 Separation. DOI: 10.3390/molecules30153110

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Cuál es la función de un horno tubular de alta temperatura en la síntesis de Ti3AlC2? Lograr polvos precursores de fase MAX puros

- ¿Por qué es necesario un sistema de control de flujo de nitrógeno para un horno tubular? Evitar la oxidación y garantizar el rendimiento de la carbonización

- ¿Cuál es el papel de un horno tubular de alta temperatura en la homogeneización de aleaciones de cobre? Mejora la ductilidad del material

- ¿Por qué usar revestimientos de lámina de acero inoxidable o níquel en hornos de tubo? Proteja su equipo durante la activación con KOH

- ¿Por qué utilizar un horno tubular programable para la calcinación de Ni-WOx/SAPO-11? Garantizar la pureza y el rendimiento del catalizador

- ¿Cuáles son las aplicaciones principales de los hornos tubulares de alta temperatura? Desbloquee el control de calor preciso para la ciencia de materiales

- ¿Por qué una unidad de bomba molecular es fundamental para la modificación de recubrimientos AlCrSiWN? Garantizar la pureza en el recocido al vacío

- ¿Qué es un horno de tubo de laboratorio? Domine el calentamiento de precisión y el control de la atmósfera