Preservar la integridad estructural de su horno de tubo es la razón principal para usar revestimientos protectores durante la activación química. Cuando el hidróxido de potasio (KOH) se calienta a temperaturas de activación, se convierte en un agente corrosivo altamente agresivo que ataca los tubos de cuarzo o cerámica estándar del horno. Colocar una manga de lámina de acero inoxidable o níquel dentro del tubo actúa como una barrera crítica, evitando que el reactivo destruya las paredes del horno y protegiendo los elementos calefactores de fallas.

El proceso de activación convierte el hidróxido de potasio en un potente agente grabador que no distingue entre su muestra de carbono y el tubo del horno. Un revestimiento de lámina metálica aísla eficazmente este entorno corrosivo, extendiendo la vida útil de su costoso equipo y manteniendo la pureza química de sus materiales.

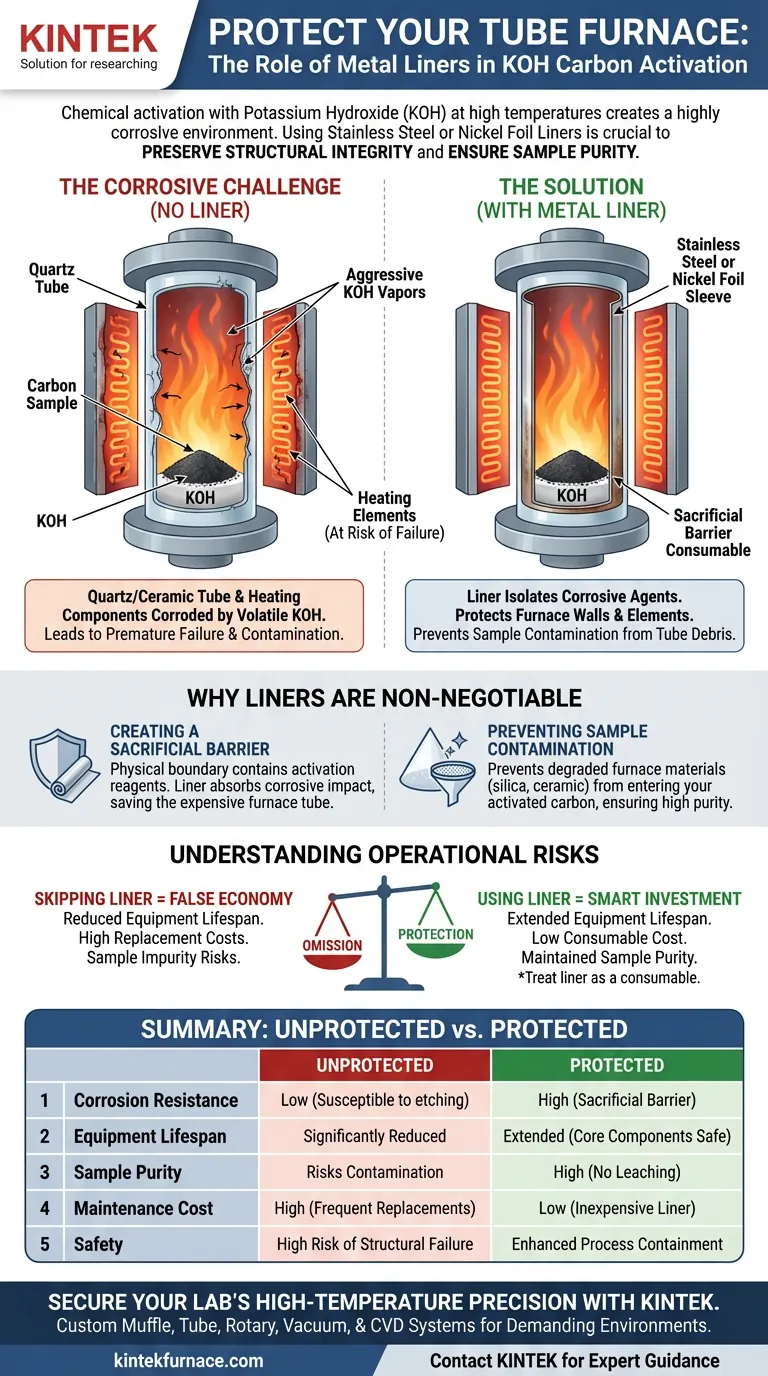

El Desafío Corrosivo de la Activación con KOH

El Mecanismo de Daño

Si bien el objetivo de usar hidróxido de potasio (KOH) es grabar el esqueleto de carbono y crear una estructura porosa, su agresividad química no se limita a la muestra.

A altas temperaturas, el KOH se vuelve volátil y altamente reactivo. Corroe activamente los materiales de cuarzo o cerámica que se utilizan típicamente para construir las paredes internas de los hornos de tubo.

Amenaza para los Componentes de Calefacción

Sin protección, la reacción corrosiva se extiende más allá de las paredes del tubo.

Una vez que el recipiente interior se ve comprometido, los vapores corrosivos pueden alcanzar y degradar los componentes de calefacción centrales del horno. Esto conduce a fallas prematuras del equipo y costosas reparaciones.

Por Qué los Revestimientos Metálicos Son Indispensables

Creación de una Barrera Sacrificial

Los revestimientos de lámina de acero inoxidable o níquel funcionan como una manga de aislamiento.

Al colocar estos metales dentro del tubo del horno, se crea una barrera física que contiene los reactivos de activación. El revestimiento absorbe el impacto corrosivo, sacrificándose para mantener intacto el tubo estructural del horno.

Prevención de la Contaminación de la Muestra

Proteger el horno no se trata solo de la longevidad del equipo; también se trata de la calidad de la muestra.

Cuando el KOH corroe un tubo de cuarzo o cerámica, el material estructural se degrada y crea impurezas. El uso de un revestimiento evita que estas sustancias extrañas entren en el recipiente de reacción, asegurando que su carbono activado no se contamine con desechos de las paredes del horno.

Comprensión de los Riesgos Operacionales

La Consecuencia de la Omisión

Saltarse el uso de un revestimiento es una falsa economía.

Si bien puede ahorrar tiempo de configuración, la exposición directa del tubo del horno al KOH garantiza una vida útil del equipo significativamente reducida. El costo de reemplazar un tubo de cuarzo o un elemento calefactor supera con creces el costo de un revestimiento de lámina.

Limitaciones del Revestimiento

Es importante reconocer que el revestimiento no es permanente.

Debido a que soporta la mayor parte del ataque corrosivo, la lámina misma se degradará con el tiempo. Debe tratarse como un consumible consumible e inspeccionarse o reemplazarse regularmente para mantener un aislamiento efectivo.

Garantizando la Integridad del Proceso

Para maximizar tanto el retorno de la inversión de su equipo como la calidad de sus materiales de carbono, considere lo siguiente:

- Si su enfoque principal es la Longevidad del Equipo: Verifique siempre que el revestimiento de lámina cree una barrera completa entre los reactivos y el tubo de cuarzo para evitar el grabado irreversible.

- Si su enfoque principal es la Pureza del Material: Inspeccione los revestimientos con frecuencia para detectar brechas y garantizar que los materiales disueltos del horno no se introduzcan en sus muestras de supercondensadores de alto rendimiento.

Al aislar el poder corrosivo del KOH, se asegura de que el proceso de grabado se centre en el material de carbono, no en su hardware de laboratorio.

Tabla Resumen:

| Característica | Tubo de Cuarzo/Cerámica (Sin Protección) | Con Revestimiento de Lámina de Acero Inoxidable/Níquel |

|---|---|---|

| Resistencia a la Corrosión | Baja (Susceptible al grabado por KOH) | Alta (Actúa como barrera sacrificial) |

| Vida Útil del Equipo | Significativamente reducida debido a daños | Extendida al proteger componentes centrales |

| Pureza de la Muestra | Riesgo de contaminación por desechos del tubo | Alta (Evita la lixiviación de sílice/cerámica) |

| Costo de Mantenimiento | Alto (Reemplazo frecuente de tubos/elementos) | Bajo (Reemplazo económico de lámina consumible) |

| Seguridad | Alto riesgo de falla estructural | Contención mejorada del proceso |

Asegure la Precisión a Alta Temperatura de su Laboratorio con KINTEK

No permita que la activación química agresiva comprometa su investigación. Respaldado por I+D experto y fabricación de clase mundial, KINTEK ofrece una gama completa de sistemas de mufla, tubo, rotatorio, de vacío y CVD, todos totalmente personalizables para resistir sus entornos químicos más exigentes. Ya sea que esté desarrollando supercondensadores de alto rendimiento o materiales porosos avanzados, nuestro equipo de ingeniería garantiza que su equipo proporcione la longevidad y pureza que su trabajo merece.

¿Listo para mejorar sus capacidades de procesamiento térmico? Contacte a KINTEK hoy mismo para recibir asesoramiento experto y soluciones de hornos personalizadas.

Guía Visual

Referencias

- Giovanni Zuccante, Carlo Santoro. Transforming Cigarette Wastes into Oxygen Reduction Reaction Electrocatalyst: Does Each Component Behave Differently? An Experimental Evaluation. DOI: 10.1002/celc.202300725

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cómo funciona un controlador de temperatura PID en un horno tubular? Mejore la precisión de su pirólisis

- ¿Cuál es el papel fundamental de un horno tubular en la preparación del polvo de beta-PbO? Optimizar el reciclaje de baterías de plomo-ácido

- ¿Cómo se utilizan los hornos de tubo de caída en entornos industriales? Aumente la eficiencia en el procesamiento de materiales

- ¿Cómo contribuyen los hornos de tubo multizona a la investigación en ciencia de materiales? Descubra el control preciso de la temperatura para síntesis avanzada

- ¿Cómo se utiliza un horno tubular de laboratorio en la investigación de electrónica y semiconductores? Desbloquee el procesamiento térmico de precisión para dispositivos avanzados

- ¿Cuáles son los componentes clave de un horno tubular? Desbloquee la precisión en el procesamiento a alta temperatura

- ¿Por qué se requiere un horno de tubo de vacío de alta temperatura para la homogeneización a largo plazo de lingotes de aleación?

- ¿Qué condiciones físicas proporciona un horno de tubo vertical para experimentos de desulfuración? Control preciso de la temperatura