En esencia, un horno tubular de laboratorio se utiliza en la investigación de electrónica y semiconductores para realizar un procesamiento térmico preciso en materiales como las obleas de silicio. Las aplicaciones clave incluyen la difusión y el dopaje para alterar la conductividad eléctrica, la oxidación para cultivar capas aislantes y el recocido para reparar estructuras cristalinas y activar dopantes.

El verdadero valor de un horno tubular no es solo su capacidad para calentarse; es el poder de crear un ambiente extremadamente uniforme y controlado. Esta precisión es lo que permite a los investigadores manipular las propiedades del material a nivel atómico, que es la base fundamental para crear dispositivos semiconductores funcionales.

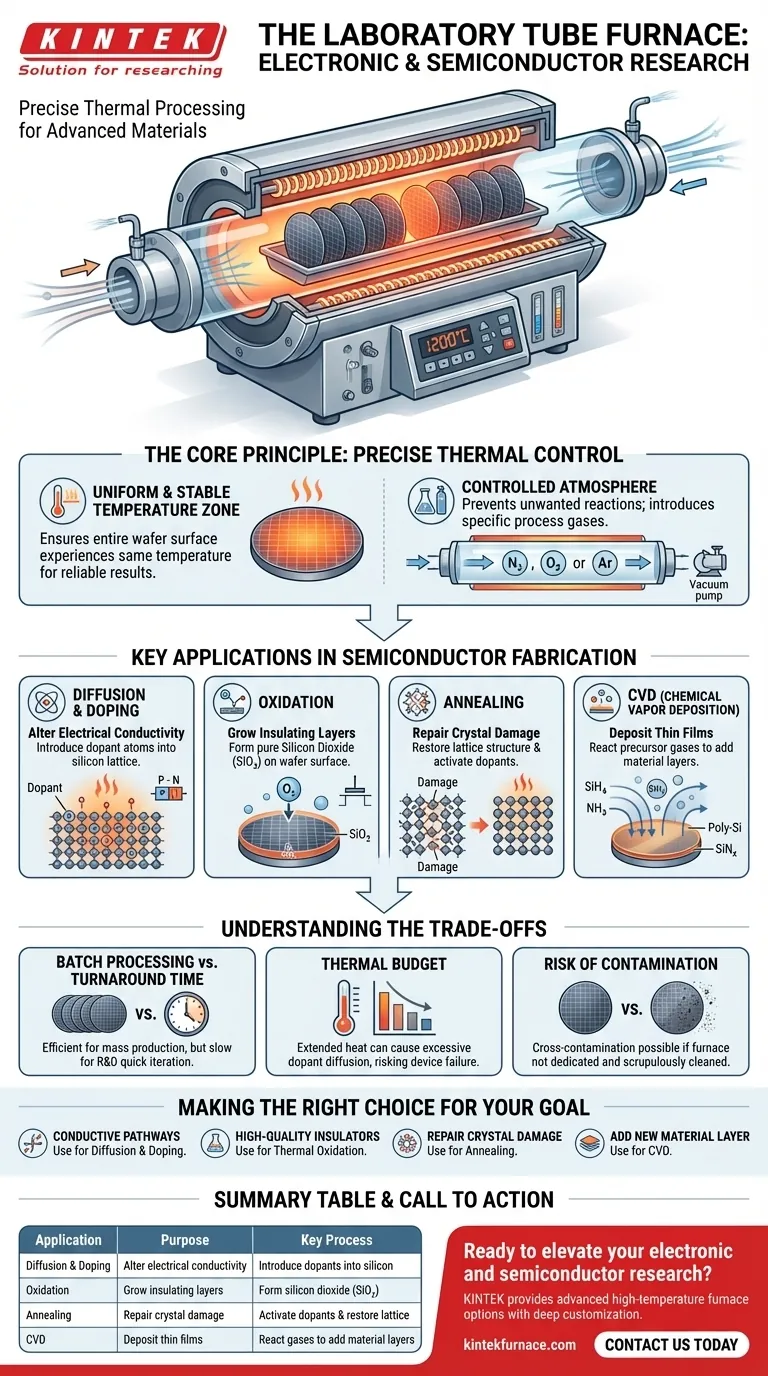

El principio fundamental: control térmico preciso

La función de cada dispositivo electrónico moderno depende de las propiedades específicas de los materiales semiconductores en su interior. Un horno tubular proporciona las dos condiciones críticas necesarias para modificar estas propiedades con alta precisión.

Zona de temperatura uniforme y estable

Un horno tubular está diseñado para crear una zona de calentamiento larga y constante. Cuando se coloca una oblea de silicio u otro sustrato dentro del tubo, toda su superficie experimenta la misma temperatura, lo que garantiza resultados de procesamiento uniformes en todo el dispositivo.

Esta uniformidad no es negociable para crear transistores y circuitos integrados fiables, donde incluso las variaciones menores pueden provocar fallos en el dispositivo.

Atmósfera controlada

El tubo se puede sellar y evacuar al vacío o llenar con un gas de proceso específico. Esta atmósfera controlada evita reacciones no deseadas (como la oxidación por el aire) e introduce los reactivos químicos exactos necesarios para un proceso dado.

Aplicaciones clave en la fabricación de semiconductores

El entorno controlado de un horno tubular permite varios pasos fundamentales para convertir una oblea de silicio pura en un circuito integrado complejo.

Difusión y dopaje

El dopaje es el proceso de introducir intencionadamente átomos de impurezas (dopantes) en el cristal semiconductor para cambiar sus propiedades eléctricas, creando regiones tipo P o tipo N.

Un horno tubular facilita la difusión, donde el calor elevado da a los átomos dopantes suficiente energía para moverse, o difundirse, en la red de silicio. La temperatura y el tiempo controlan con precisión la profundidad y la concentración del perfil de dopante.

Oxidación

Los dispositivos semiconductores requieren capas aislantes de alta calidad. Un horno tubular se utiliza para la oxidación térmica, donde las obleas de silicio se calientan en una atmósfera que contiene oxígeno o vapor de agua.

Este proceso cultiva una capa excepcionalmente pura y uniforme de dióxido de silicio (SiO₂) en la superficie de la oblea, lo cual es fundamental para formar el aislante de puerta en los transistores.

Recocido

Muchos pasos de fabricación, como la implantación iónica (otro método de dopaje), causan daños en la red cristalina del semiconductor. El recocido es un proceso térmico que repara este daño.

Al calentar la oblea en un horno controlado, se da a los átomos suficiente movilidad para que vuelvan a sus posiciones de red correctas. Este proceso también sirve para "activar" eléctricamente los dopantes implantados que inicialmente no formaban parte de la estructura cristalina.

Deposición química de vapor (CVD)

Un horno tubular también puede actuar como reactor para la Deposición Química de Vapor (CVD). En este proceso, los gases precursores fluyen a través del tubo caliente y reaccionan en la superficie de la oblea para depositar películas delgadas de materiales como polisilicio, nitruro de silicio u otros dieléctricos.

Comprensión de las compensaciones

Aunque es indispensable, el horno tubular tradicional no está exento de limitaciones, lo que ha impulsado el desarrollo de tecnologías alternativas.

Procesamiento por lotes frente a tiempo de respuesta

Los hornos tubulares horizontales y verticales son herramientas por lotes, lo que significa que procesan un gran número de obleas a la vez. Aunque es eficiente para la producción en masa, es lento para la investigación y el desarrollo, donde a menudo se necesita una iteración rápida en una sola oblea.

Presupuesto térmico

Cada paso a alta temperatura consume una parte del "presupuesto térmico" del dispositivo. El tiempo prolongado a altas temperaturas puede hacer que los dopantes colocados previamente se difundan más de lo deseado, lo que podría arruinar la estructura del dispositivo. La gestión de este presupuesto es un desafío crítico.

Riesgo de contaminación

Debido a que se utilizan para múltiples procesos, los hornos pueden ser una fuente de contaminación cruzada si no se limpian meticulosamente y se dedican a materiales específicos. La pureza es primordial en la fabricación de semiconductores, y cualquier átomo extraño puede ser catastrófico.

Tomar la decisión correcta para su objetivo

Para aplicar estos procesos de manera efectiva, debe adaptar la técnica a su objetivo específico al modificar el material.

- Si su enfoque principal es crear vías conductoras: Utilice el horno para la difusión y el dopaje para introducir e impulsar los átomos de impurezas, formando uniones P-N.

- Si su enfoque principal es formar aislantes de alta calidad: Utilice el horno para la oxidación térmica para cultivar una capa uniforme de dióxido de silicio.

- Si su enfoque principal es reparar el daño cristalino: Utilice el horno para el recocido para restaurar la estructura de la red y activar los dopantes después de procesos como la implantación iónica.

- Si su enfoque principal es añadir una nueva capa de material: Utilice el horno como reactor CVD para depositar películas delgadas a partir de gases precursores.

El horno tubular sigue siendo una herramienta fundamental en la investigación de materiales, ya que proporciona el control esencial sobre el calor y la química necesarios para diseñar los bloques de construcción de la electrónica moderna.

Tabla resumen:

| Aplicación | Propósito | Proceso clave |

|---|---|---|

| Difusión y dopaje | Alterar la conductividad eléctrica | Introducir dopantes en el silicio |

| Oxidación | Cultivar capas aislantes | Formar dióxido de silicio (SiO₂) |

| Recocido | Reparar daños cristalinos | Activar dopantes y restaurar la red |

| CVD | Depositar películas delgadas | Reaccionar gases para añadir capas de material |

¿Listo para mejorar su investigación en electrónica y semiconductores con soluciones térmicas personalizadas? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar opciones avanzadas de hornos de alta temperatura, incluidos hornos tubulares, hornos de mufla, hornos rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, mejorando la eficiencia y la innovación. Contáctenos hoy para analizar cómo nuestras soluciones pueden impulsar su éxito.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

La gente también pregunta

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión

- ¿Cuáles son las consideraciones operativas clave al usar un horno tubular de laboratorio? Domine la temperatura, la atmósfera y la seguridad

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas