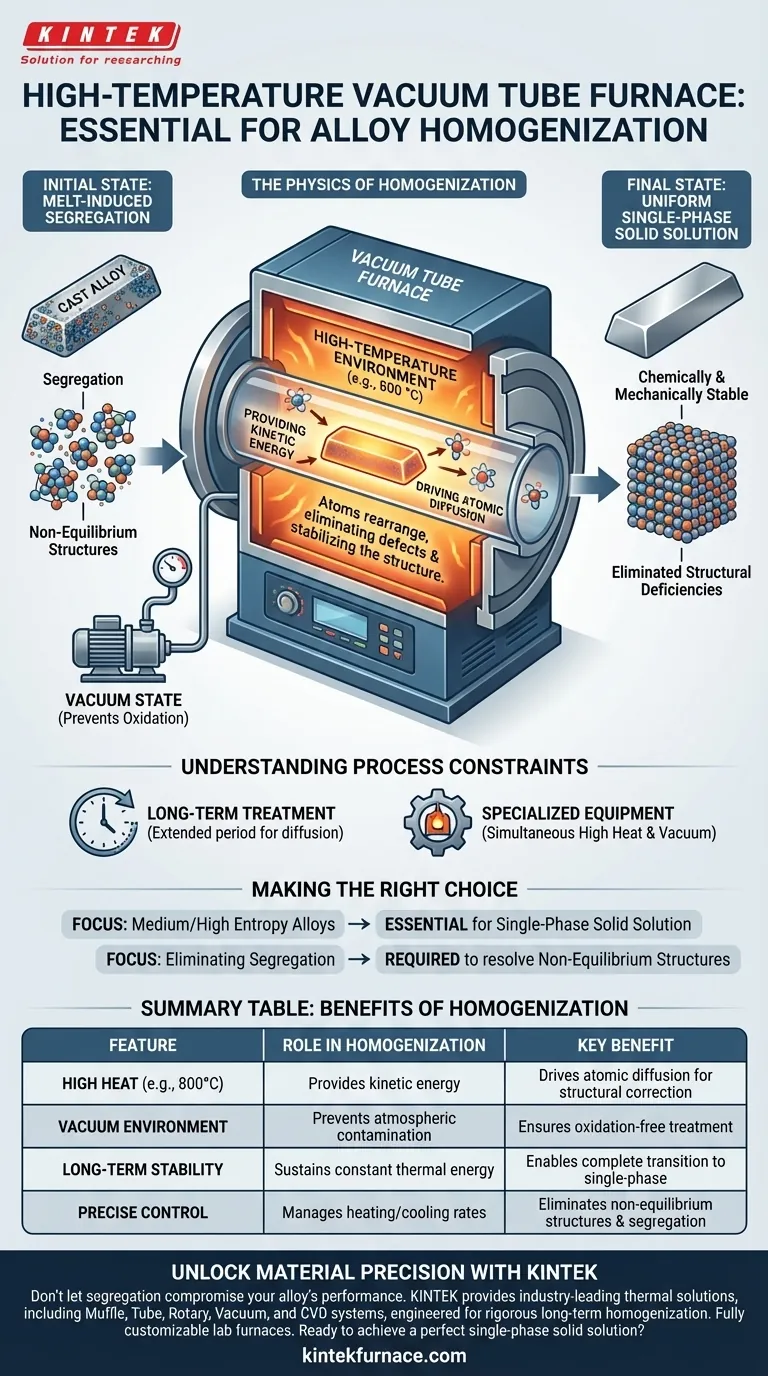

Un horno de tubo de vacío de alta temperatura es esencial porque proporciona el entorno estrictamente controlado necesario para reorganizar la estructura atómica de una aleación después de la fusión. Suministra la energía térmica precisa requerida para impulsar la difusión atómica mientras mantiene el vacío para garantizar que el proceso ocurra sin contaminación.

Al mantener un entorno estable de alta temperatura bajo vacío, este equipo transforma una fundición segregada y fuera de equilibrio en una solución sólida uniforme y monofásica.

Eliminación de Deficiencias Estructurales

Abordar la Segregación Inducida por la Fusión

Cuando los lingotes de aleación se preparan inicialmente mediante fusión, rara vez se enfrían en un estado perfecto y uniforme. El proceso de solidificación genera segregación y estructuras fuera de equilibrio.

La Necesidad de Corrección

Estas inconsistencias estructurales dan como resultado un material que es química y mecánicamente inestable. Para crear una aleación de alto rendimiento utilizable, estos defectos iniciales deben eliminarse mediante un tratamiento posterior a la preparación.

La Física de la Homogeneización

Proporcionar Energía Cinética

Corregir la estructura requiere que los átomos se muevan físicamente y se reorganicen dentro del material sólido. El horno crea un entorno estable de alta temperatura, como 800 °C.

Impulsar la Difusión Atómica

Este intenso calor proporciona a los átomos suficiente energía cinética para difundirse. Sin esta energía adicional, los átomos permanecerían bloqueados en sus posiciones segregadas.

Estabilizar la Solución Sólida

A medida que los átomos se difunden, la composición química se vuelve uniforme en todo el lingote. Este tratamiento térmico es fundamental para estabilizar la estructura de solución sólida monofásica, particularmente para aleaciones de entropía media y alta.

Comprender las Restricciones del Proceso

El Compromiso con el Tratamiento a Largo Plazo

Este método no es una solución instantánea; es un proceso de homogeneización "a largo plazo". Requiere mantener altas temperaturas y un estado de vacío durante un período prolongado para permitir una difusión suficiente.

Dependencia del Equipo

No se puede lograr este resultado con métodos de calentamiento estándar. El requisito de calor alto y vacío simultáneos exige una arquitectura especializada de horno de tubo para prevenir la oxidación mientras se energizan los átomos.

Tomando la Decisión Correcta para su Objetivo

Para determinar si este paso es crítico para su flujo de trabajo, considere los requisitos específicos de su material:

- Si su enfoque principal son las aleaciones de entropía media o alta: Debe utilizar este proceso para estabilizar la estructura de solución sólida monofásica esencial para estos materiales.

- Si su enfoque principal es eliminar la segregación: Requiere este tratamiento térmico específico para proporcionar la energía cinética necesaria para resolver las estructuras fuera de equilibrio generadas durante la fusión.

El éxito en la preparación de aleaciones depende del reconocimiento de que la fusión es solo el comienzo; la verdadera estabilidad del material se logra mediante calor y vacío controlados.

Tabla Resumen:

| Característica | Función en la Homogeneización | Beneficio Clave |

|---|---|---|

| Alto Calor (ej. 800 °C) | Proporciona la energía cinética necesaria | Impulsa la difusión atómica para la corrección estructural |

| Entorno de Vacío | Previene la contaminación atmosférica | Asegura el tratamiento libre de oxidación de aleaciones sensibles |

| Estabilidad a Largo Plazo | Sustenta la energía térmica constante | Permite la transición completa a una solución sólida monofásica |

| Control Preciso | Gestiona las tasas de calentamiento/enfriamiento | Elimina estructuras fuera de equilibrio y segregación |

Desbloquee la Precisión del Material con KINTEK

No permita que la segregación comprometa el rendimiento de su aleación. KINTEK ofrece soluciones térmicas líderes en la industria, incluidos sistemas Muffle, Tube, Rotary, Vacuum y CVD, todos diseñados para una homogeneización rigurosa a largo plazo. Respaldados por I+D experta y fabricación de precisión, nuestros hornos de alta temperatura de laboratorio son totalmente personalizables para satisfacer sus requisitos específicos de materiales.

¿Listo para lograr una solución sólida monofásica perfecta? Contáctenos hoy para discutir sus necesidades únicas de investigación o producción con nuestro equipo técnico.

Guía Visual

Referencias

- Chao-hong Wang, Yue-Han Li. Liquid-State Interfacial Reactions of Lead-Free Solders with FeCoNiCr and FeCoNiMn Medium-Entropy Alloys at 250 °C. DOI: 10.3390/ma18102379

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

La gente también pregunta

- ¿Cuál es el papel específico de un horno tubular en la síntesis y encapsulación de carbono de aleaciones de NiMo? Explicado

- ¿Por qué el recocido en un horno tubular es esencial para el rGO-NiO-ZnO-400? Optimice la síntesis de su catalizador

- ¿Cuáles son las funciones principales de un horno tubular en la investigación de pretratamiento térmico de polvo de aleación de aluminio?

- ¿Por qué se utiliza un horno de reducción tubular para la pre-reducción de catalizadores CeAlOx/NiO/Ni-foam? Preparación Esencial del Catalizador

- ¿Cómo está diseñado un horno tubular para operar a 1200°C? Ingeniería de Precisión para Calor Extremo

- ¿Qué condiciones críticas de proceso proporciona un horno tubular para la síntesis de carbón activado de cáscara de naranja?

- ¿Qué condiciones críticas de procesamiento proporciona un horno tubular horizontal para los condensadores de NiO poroso 3D?

- ¿Cuál es la característica de diseño central de un horno de tubo de cuarzo? Desbloquee el monitoreo visual en tiempo real en experimentos de alta temperatura