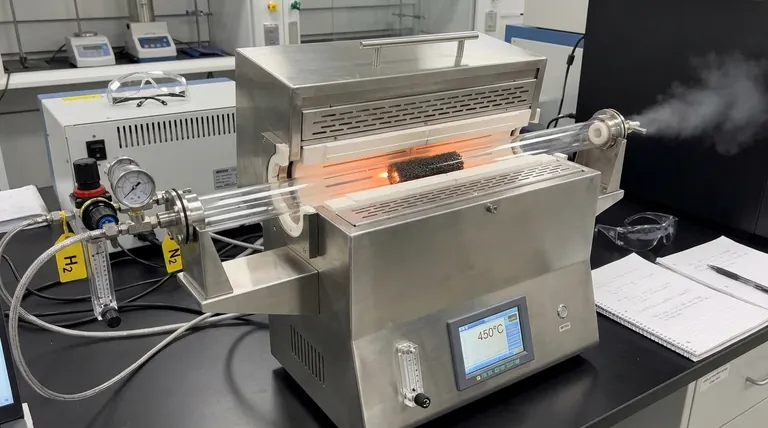

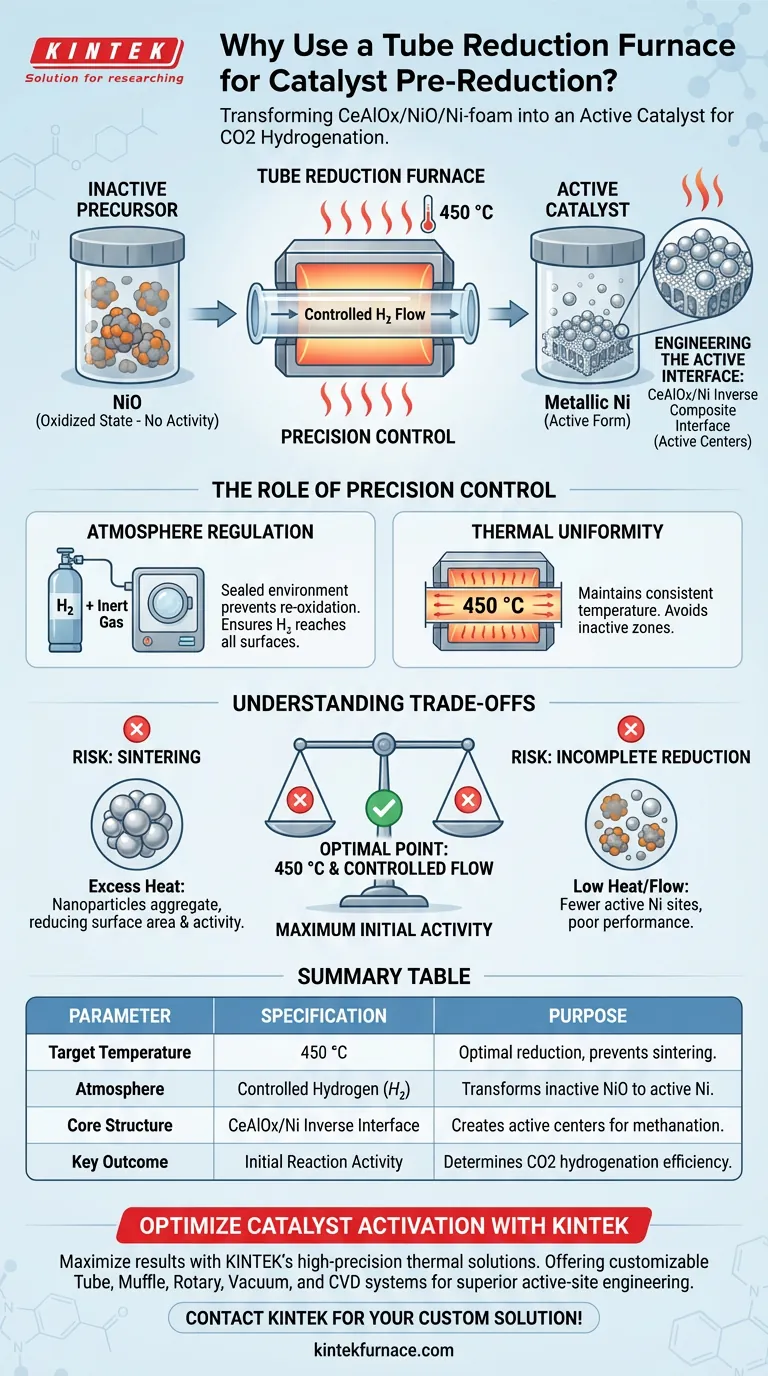

Se utiliza un horno de reducción tubular para transformar el catalizador de su estado oxidado sintetizado e inactivo (NiO) a su forma metálica activa. Al someter el precursor CeAlOx/NiO/Ni-foam a un flujo controlado de hidrógeno a 450 °C, el horno reduce los óxidos de níquel a nanopartículas de níquel metálico, creando la interfaz química específica requerida para la hidrogenación de CO2.

La función principal de este proceso no es simplemente la reducción química, sino la ingeniería precisa de la "interfaz de compuesto inverso CeAlOx/Ni". Esta disposición estructural, lograda solo a través de un tratamiento térmico controlado, genera los centros activos que determinan la actividad de metanación inicial y el rendimiento general del catalizador.

Del Precursor Inactivo al Catalizador Activo

La Necesidad de la Reducción Química

Los catalizadores como CeAlOx/NiO/Ni-foam se sintetizan típicamente en un estado oxidado, específicamente como Óxido de Níquel (NiO).

El NiO en sí mismo no posee actividad de hidrogenación.

Para desencadenar las capacidades de reacción, el horno utiliza una atmósfera de hidrógeno para eliminar los átomos de oxígeno de la red, convirtiendo el material en Níquel metálico (Ni).

Construcción de la Interfaz Inversa

El proceso de reducción hace más que simplemente crear metal; crea una microestructura específica.

El tratamiento construye una interfaz de compuesto inverso CeAlOx/Ni.

Esto implica que las nanopartículas de Ni metálico entran en contacto íntimo con los óxidos de soporte, formando los centros activos eficientes necesarios para la reacción de metanación.

Definición de la Actividad Inicial

El éxito del proceso de hidrogenación de CO2 está directamente relacionado con este paso de pre-reducción.

La calidad de la reducción determina la densidad y la naturaleza de los sitios activos.

En consecuencia, el tratamiento del horno establece directamente la actividad de reacción inicial del catalizador.

El Papel del Control de Precisión

Regulación de la Atmósfera

Un horno tubular es esencial porque proporciona un entorno sellado y controlable para gases peligrosos o volátiles.

Permite la introducción precisa de gas hidrógeno (a menudo mezclado con gases inertes como nitrógeno o argón) para garantizar una atmósfera reductora estable.

Esto evita la reoxidación y asegura que el agente reductor llegue a todas las superficies del soporte poroso de Ni-foam.

Precisión Térmica

La referencia principal especifica una temperatura de reducción de 450 °C.

El horno tubular mantiene esta temperatura con alta uniformidad, asegurando que la reducción sea consistente en todo el volumen del catalizador.

Sin esta estabilidad térmica, partes del catalizador podrían permanecer oxidadas (inactivas) mientras que otras podrían degradarse.

Comprensión de las Compensaciones

El Riesgo de Sinterización

Si bien el calor alto es necesario para la reducción, el calor excesivo o las velocidades de calentamiento incontroladas pueden ser perjudiciales.

Si la temperatura del horno excede o se mantiene demasiado tiempo, las nanopartículas metálicas pueden agregarse o "sinterizarse".

Las partículas más grandes tienen menos área superficial, lo que reduce significativamente la actividad catalítica lograda durante el proceso.

Reducción Incompleta

Por el contrario, si la temperatura es demasiado baja o el flujo de hidrógeno es insuficiente, la reducción de NiO a Ni será incompleta.

Esto deja al catalizador con menos sitios metálicos activos.

El resultado es la incapacidad de formar la interfaz crítica CeAlOx/Ni, lo que lleva a un rendimiento deficiente en la hidrogenación de CO2.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la eficacia de su catalizador CeAlOx/NiO/Ni-foam, considere los siguientes parámetros durante la operación del horno:

- Si su enfoque principal es la Actividad Inicial Máxima: Asegúrese de que el horno esté calibrado para mantener exactamente 450 °C; las desviaciones pueden alterar la formación de la interfaz crítica de compuesto inverso.

- Si su enfoque principal es la Uniformidad Microestructural: Priorice el control de las tasas de flujo de gas para garantizar que la atmósfera de hidrógeno se distribuya uniformemente a través de la estructura de Ni-foam.

En última instancia, el horno de reducción tubular no es solo un dispositivo de calentamiento; es la herramienta que define arquitectónicamente los sitios activos de su catalizador.

Tabla Resumen:

| Parámetro | Especificación | Propósito |

|---|---|---|

| Temperatura Objetivo | 450 °C | Reducción óptima sin sinterización de nanopartículas |

| Atmósfera | Hidrógeno Controlado ($H_2$) | Transforma NiO inactivo en Níquel metálico activo |

| Estructura Central | Interfaz Inversa CeAlOx/Ni | Crea los centros activos para la actividad de metanación |

| Resultado Clave | Actividad de Reacción Inicial | Determina la eficiencia de la hidrogenación de CO2 |

Optimice la Activación de su Catalizador con KINTEK

Maximice los resultados de su hidrogenación de CO2 con las soluciones térmicas de alta precisión de KINTEK. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas Muffle, Tubulares, Rotatorios, de Vacío, CVD y otros hornos de alta temperatura de laboratorio, todos personalizables para necesidades únicas. Ya sea que esté desarrollando complejas interfaces de compuestos inversos o ampliando la producción de catalizadores, nuestros sistemas proporcionan la estabilidad térmica y el control de la atmósfera necesarios para una ingeniería superior de sitios activos.

¡Contacte a KINTEK hoy mismo para discutir su solución de horno personalizada!

Guía Visual

Referencias

- Xin Tang, Lili Lin. Thermally stable Ni foam-supported inverse CeAlOx/Ni ensemble as an active structured catalyst for CO2 hydrogenation to methane. DOI: 10.1038/s41467-024-47403-4

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Por qué se utiliza un tubo de cuarzo sellado de alto vacío en el CVT? Garantizando el crecimiento de cristales únicos de Fe4GeTe2 de alta pureza

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad

- ¿Por qué un tubo de tantalio está encapsulado en un tubo de cuarzo al vacío? Prevención de la oxidación y la fragilización en la calcinación a alta temperatura

- ¿Cuál es la función de un horno tubular en la preparación de S-C3N4? Optimización de la síntesis de nitruro de carbono dopado con azufre

- ¿Cuáles son las funciones principales de un horno tubular de alto rendimiento en la síntesis en dos etapas de catalizadores Ln-MoP@C?

- ¿Cómo facilita un horno tubular un control preciso durante la CVD? Domine la estequiometría y la pureza de fase

- ¿Cómo facilita un horno de sinterización de tubos de laboratorio la síntesis de BiCuSeO? Domina la difusión térmica precisa

- ¿Cuáles son las principales aplicaciones industriales de los hornos tubulares rotatorios? Aumente la eficiencia en metalurgia y procesamiento de materiales