Un horno tubular de alto rendimiento sirve como la cámara de reacción precisa requerida para ejecutar la delicada transformación térmica en dos pasos de los precursores del catalizador Ln-MoP@C. Funciona principalmente para facilitar una calcinación estructural a 500 °C para estabilizar los marcos de carbono, seguida de una fosforización a alta temperatura a 800 °C para integrar los iones de lantánido en la red de fosfuro de molibdeno.

El horno tubular proporciona más que solo calor; mantiene la atmósfera estricta de nitrógeno inerte esencial para convertir ensamblajes orgánico-inorgánicos en catalizadores estables dopados con lantánido sin oxidación incontrolada.

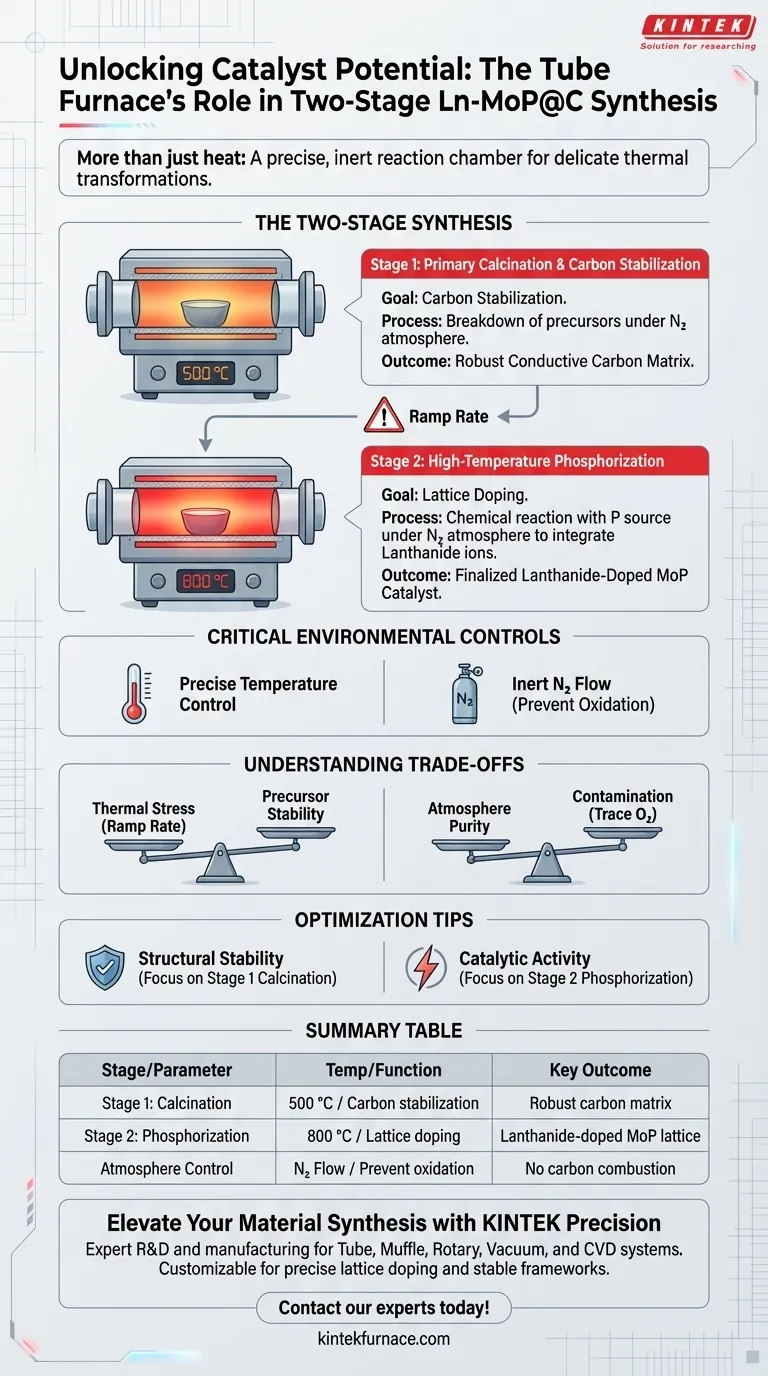

La Mecánica de la Síntesis en Dos Etapas

La síntesis de Ln-MoP@C (Fosfuro de Molibdeno dopado con Lantánido encapsulado en Carbono) se basa en entornos térmicos distintos. El horno tubular permite la ejecución secuencial de estas etapas dentro de un entorno controlado.

Etapa 1: Calcinación Primaria y Estabilización del Carbono

La primera función del horno es realizar la calcinación primaria a 500 °C. Esta etapa se enfoca en la estructura autoensamblada compuesta por precursores de dopamina y molibdato.

Bajo una atmósfera protectora de nitrógeno, el horno proporciona la energía térmica necesaria para descomponer este ensamblaje. El resultado es la conversión del precursor crudo en un híbrido de molibdeno decorado con lantánido, estabilizado por carbono. Este paso es crucial para establecer la matriz de carbono conductora que soportará el catalizador.

Etapa 2: Fosforización a Alta Temperatura

La segunda función, más agresiva, implica aumentar la temperatura a 800 °C para la fosforización. Este tratamiento a alta temperatura es necesario para impulsar la reacción química entre la fuente de fósforo y el híbrido de molibdeno.

Durante esta fase, el horno facilita la inducción de iones de lantánido en la red de MoP (Fosfuro de Molibdeno). Este proceso de dopaje completa la transformación estructural, finalizando la estructura electrónica y los sitios activos del catalizador.

Controles Ambientales Críticos

Más allá de la temperatura, el horno tubular juega un papel vital en la regulación atmosférica. El éxito de la síntesis depende del aislamiento de los reactivos del aire ambiente.

Mantenimiento de la Atmósfera

El horno debe mantener un flujo continuo de gas nitrógeno ($N_2$) durante ambas etapas de calentamiento. Este entorno inerte previene la combustión del recubrimiento de carbono derivado de la dopamina.

Precisión de la Reacción

Al aislar la muestra, el horno asegura que la transformación química sea impulsada puramente por descomposición térmica y reacciones en estado sólido. Esta precisión permite la formación específica de fosfuros en lugar de óxidos no deseados.

Comprender las Compensaciones

Si bien el horno tubular es esencial para esta síntesis, operar a estos parámetros introduce desafíos específicos que deben gestionarse.

Estrés Térmico y Estabilidad del Precursor

La transición de 500 °C a 800 °C representa un salto térmico significativo. Si la velocidad de rampa entre las etapas de calcinación y fosforización no se controla, el marco de carbono establecido en la primera etapa puede degradarse antes de que la red de fosfuro se forme completamente.

Pureza de la Atmósfera vs. Contaminación

La efectividad de la atmósfera de nitrógeno es absoluta; incluso fugas menores pueden ser catastróficas. A 800 °C, el rastro de oxígeno destruirá rápidamente la capa de carbono y oxidará el molibdeno, lo que resultará en un material inactivo en lugar del catalizador Ln-MoP@C deseado.

Tomando la Decisión Correcta para su Objetivo

Para optimizar la síntesis de catalizadores Ln-MoP@C, debe adaptar los parámetros del horno a sus objetivos materiales específicos.

- Si su enfoque principal es la Estabilidad Estructural: Priorice el control preciso durante la etapa de calcinación a 500 °C para asegurar que la capa de carbono derivada de la dopamina esté completamente carbonizada y sea robusta antes del calentamiento superior.

- Si su enfoque principal es la Actividad Catalítica: Asegúrese de que la etapa de fosforización a 800 °C se mantenga el tiempo suficiente para integrar completamente los iones de lantánido en la red, ya que este dopaje impulsa el rendimiento electroquímico final.

Dominar estas dos etapas térmicas le permite diseñar con precisión las propiedades electrónicas y estructurales de su catalizador final.

Tabla Resumen:

| Etapa de Síntesis | Temperatura | Función Principal | Resultado Clave |

|---|---|---|---|

| Etapa 1: Calcinación | 500 °C | Estabilización del carbono y descomposición de precursores | Matriz de carbono conductora robusta |

| Etapa 2: Fosforización | 800 °C | Reacción química con fuente de fósforo | Red de MoP dopada con lantánido |

| Control de Atmósfera | N/A | Flujo de Nitrógeno Inerte ($N_2$) | Prevención de oxidación y combustión de carbono |

Mejore su Síntesis de Materiales con la Precisión KINTEK

La precisión en la temperatura y la atmósfera es la diferencia entre un catalizador de alto rendimiento y un óxido inactivo. Respaldado por I+D y fabricación experta, KINTEK ofrece sistemas de Tubos, Muflas, Rotatorios, Vacío y CVD de alto rendimiento diseñados para cumplir con las rigurosas demandas de la síntesis térmica en dos etapas. Nuestros hornos de laboratorio de alta temperatura son totalmente personalizables para sus necesidades de investigación únicas, asegurando marcos de carbono estables y dopaje de red preciso.

¿Listo para optimizar su procesamiento térmico? ¡Contacte a nuestros expertos hoy mismo para encontrar la solución de horno perfecta!

Guía Visual

Referencias

- Jiancheng Li, Bin Liu. Balancing H <sup>*</sup> Adsorption/Desorption by Localized 4f Orbital Electrons of Lanthanide Dopants in Carbon‐Encapsulated MoP for Boosted Hydrogen Evolution. DOI: 10.1002/advs.202417583

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

La gente también pregunta

- ¿Qué hace que los hornos tubulares sean versátiles? Descubra la precisión en el procesamiento de materiales

- ¿Cuáles son las aplicaciones principales de los hornos tubulares de alta temperatura? Desbloquee el control de calor preciso para la ciencia de materiales

- ¿Cuáles son las características clave de los hornos tubulares? Desbloquee la precisión en el procesamiento a alta temperatura

- ¿Cuál es el papel principal de un horno tubular de doble zona de temperatura en CVT? Control de Gradiente de Precisión para la Síntesis de SnS2

- ¿Qué papel juega la automatización en los hornos eléctricos horizontales? Impulsa la precisión y la eficiencia en el procesamiento térmico

- ¿Cómo genera un horno tubular altas temperaturas? Calentamiento eficiente y preciso para su laboratorio

- ¿Cómo controla un horno de tubo la estructura de fases de los calcogenuros a base de cobre? Domine la gestión térmica precisa

- ¿Cuáles son las ventajas técnicas de utilizar un horno tubular horizontal para la pirólisis lenta de tallos de algodón?