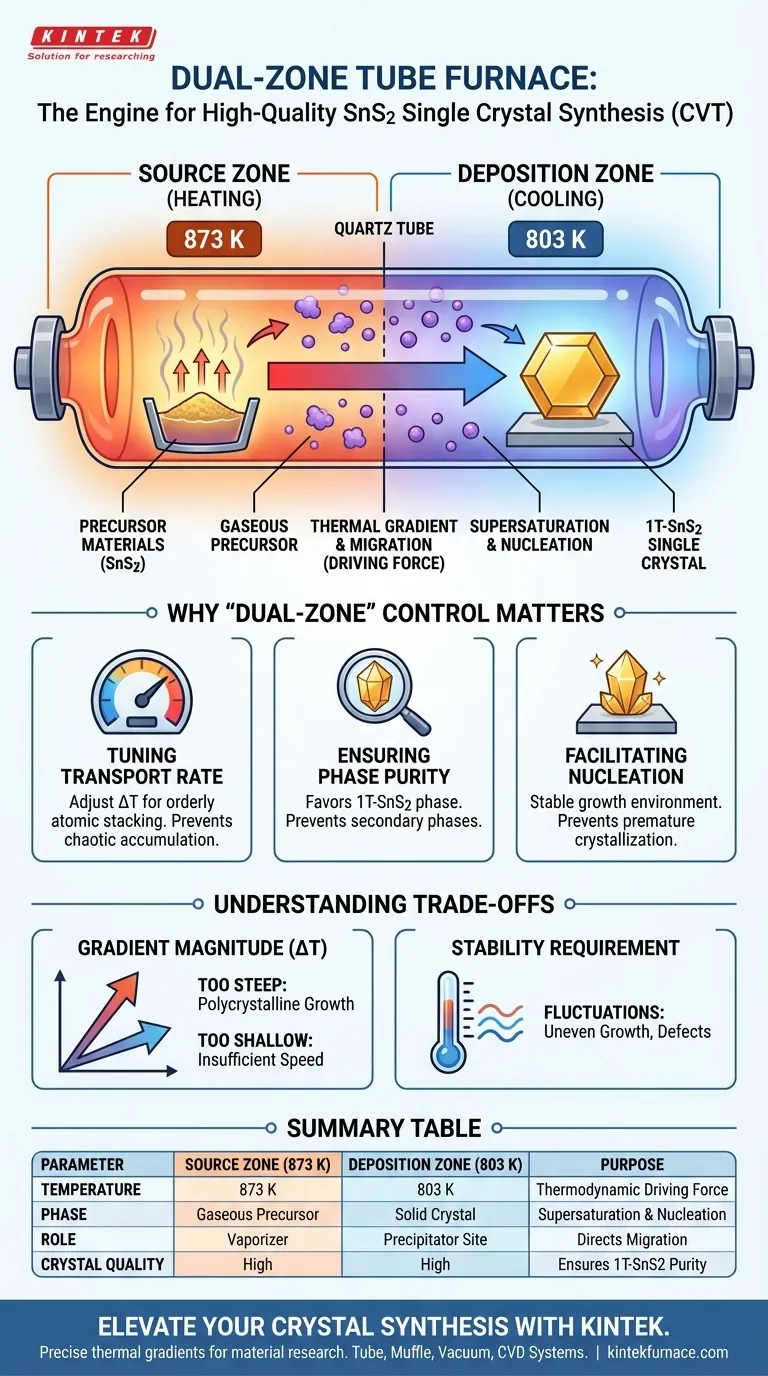

El papel principal de un horno tubular de doble zona de temperatura en la síntesis de cristales únicos de SnS2 es establecer y mantener un gradiente térmico preciso entre una zona de fuente y una zona de deposición.

Al calentar independientemente el material fuente a 873 K y el área de deposición a 803 K, el horno crea una fuerza impulsora termodinámica. Esto obliga a los precursores gaseosos a migrar de la región de alta temperatura a la región de menor temperatura, lo que resulta en la sobresaturación necesaria para la nucleación y el crecimiento controlados de cristales únicos de 1T-SnS2 de alta calidad.

El Mecanismo Central Un horno de doble zona no se limita a calentar materiales; diseña una "autopista de transporte" utilizando diferencias de temperatura. Este gradiente controla la velocidad a la que los materiales vaporizados viajan y se asientan, sirviendo como la variable crítica que determina si se produce un cristal único de alta calidad o un polvo desordenado.

La Mecánica del Transporte Químico en Fase Vapor (CVT)

Para comprender el papel del horno, uno debe mirar más allá del simple calentamiento y examinar cómo las diferencias de temperatura impulsan el movimiento físico y los cambios de fase.

Establecimiento del Gradiente Térmico

La característica definitoria de este equipo es su capacidad para mantener dos perfiles de temperatura distintos simultáneamente dentro del mismo tubo.

Para la síntesis de SnS2, el horno mantiene la zona de fuente (donde se encuentra el material crudo) a aproximadamente 873 K.

Simultáneamente, mantiene la zona de deposición (donde crece el cristal) a una temperatura más fría de 803 K.

La Fuerza Impulsora para la Migración

Esta diferencia de temperatura específica ($\Delta T$) es el motor del proceso CVT.

A la temperatura más alta (873 K), los materiales precursores reaccionan con un agente de transporte y entran en fase gaseosa.

Dado que el gas se mueve hacia el equilibrio, el vapor se difunde naturalmente hacia el extremo más frío del tubo. Sin este gradiente, el vapor permanecería estancado y no ocurriría transporte neto.

Logro de la Sobresaturación

A medida que el vapor caliente llega a la zona de deposición más fría (803 K), ya no puede retener la misma cantidad de material en fase gaseosa.

Este enfriamiento desencadena la sobresaturación, obligando al material a precipitarse del vapor.

Esta precipitación controlada permite que los átomos se organicen sistemáticamente, formando la estructura de red específica de los cristales únicos de 1T-SnS2.

Por Qué el Control de "Doble Zona" Importa para la Calidad

El aspecto "doble" del horno proporciona un nivel de control que un horno de zona única no puede lograr, lo que afecta directamente la cristalinidad y la pureza del producto final.

Ajuste de la Tasa de Transporte

La calidad de un cristal único depende en gran medida de la velocidad a la que crece.

Al ajustar independientemente las dos zonas, puede ajustar finamente el $\Delta T$.

Un gradiente preciso asegura que el material se transporte a una velocidad que permita un apilamiento atómico ordenado, evitando una acumulación rápida y caótica.

Garantía de Pureza de Fase

El SnS2 puede existir en diferentes fases o politipos estructurales.

La referencia principal indica que el entorno térmico específico (873 K a 803 K) favorece la formación de la fase 1T-SnS2.

El control preciso de la temperatura evita fluctuaciones térmicas que podrían conducir a la formación de fases secundarias o impurezas.

Facilitación de la Nucleación

El crecimiento de cristales comienza con la nucleación: la formación de la primera pequeña semilla de cristal.

La configuración de doble zona permite un entorno estable donde la nucleación ocurre solo en la zona de crecimiento específica.

Esto evita la cristalización prematura en el medio del tubo, asegurando que el rendimiento final esté concentrado y sea recuperable.

Comprensión de las Compensaciones

Si bien un horno de doble zona permite una síntesis de alta calidad, requiere una calibración cuidadosa. Comprender las limitaciones es esencial para el éxito.

Sensibilidad a la Magnitud del Gradiente

Una mayor diferencia de temperatura ($\Delta T$) aumenta la tasa de transporte, pero esto no siempre es beneficioso.

Si el gradiente es demasiado pronunciado, el transporte se vuelve demasiado rápido, lo que lleva a un crecimiento policristalino o a defectos estructurales en lugar de un cristal único.

Por el contrario, si el gradiente es demasiado suave, la velocidad de transporte puede ser insuficiente para hacer crecer cristales de un tamaño utilizable en un tiempo razonable.

El Requisito de Estabilidad

El horno debe poseer alta estabilidad térmica para mantener los puntos de ajuste (873 K / 803 K) sin fluctuaciones.

Incluso las oscilaciones menores de temperatura pueden alterar el punto de sobresaturación, haciendo que las capas del cristal crezcan de manera desigual o induciendo defectos en la estructura de la red.

Tomando la Decisión Correcta para Su Objetivo

El horno tubular de doble zona es una herramienta de precisión. Cómo lo configure depende de sus objetivos experimentales específicos para la síntesis de SnS2.

- Si su enfoque principal es la Calidad del Cristal (Pureza de Fase): Adhiérase estrictamente al gradiente de referencia (Fuente: 873 K / Deposición: 803 K) para garantizar que las condiciones termodinámicas favorezcan la estructura de red 1T-SnS2.

- Si su enfoque principal es la Tasa de Crecimiento: Experimente aumentando ligeramente la temperatura de la fuente para elevar la presión de vapor, pero controle de cerca la aparición de defectos policristalinos.

- Si su enfoque principal es la Reducción de Defectos: Priorice la estabilidad térmica sobre la velocidad; asegúrese de que su horno esté calibrado para mantener la tasa de transición de temperatura constante (por ejemplo, evitando choques durante el calentamiento/enfriamiento).

En última instancia, el horno de doble zona de temperatura transforma la temperatura en una fuerza física, utilizando un gradiente controlado para guiar los átomos de un vapor caótico a un orden cristalino perfecto.

Tabla Resumen:

| Parámetro | Zona de Fuente (Calentamiento) | Zona de Deposición (Enfriamiento) | Propósito |

|---|---|---|---|

| Temperatura | 873 K | 803 K | Crea fuerza impulsora termodinámica |

| Fase | Precursor Gaseoso | Cristal Sólido | Facilita la sobresaturación y la nucleación |

| Rol | Vaporiza el material crudo | Sitio de precipitación | Dirige la migración de átomos gaseosos |

| Calidad del Cristal | Alta | Alta | Asegura la pureza de la fase 1T-SnS2 |

Mejore Su Síntesis de Cristales con KINTEK

Los gradientes térmicos precisos son la diferencia entre un polvo desordenado y un cristal único de alta calidad. KINTEK proporciona sistemas líderes en la industria de Tubos, Muflas, Vacío y CVD, todos diseñados para la estabilidad rigurosa requerida en el Transporte Químico en Fase Vapor (CVT) e investigación de materiales.

¿Por qué elegir KINTEK?

- I+D Experta: Nuestros hornos están diseñados para una uniformidad y estabilidad de temperatura precisas.

- Totalmente Personalizable: Adapte las longitudes de las zonas y los perfiles térmicos a sus necesidades específicas de materiales SnS2 o 2D.

- Fiabilidad Probada: Confiado por laboratorios globales para la fabricación a alta temperatura.

Póngase en contacto con nuestros expertos técnicos hoy mismo para encontrar la solución de horno perfecta para sus requisitos de investigación únicos.

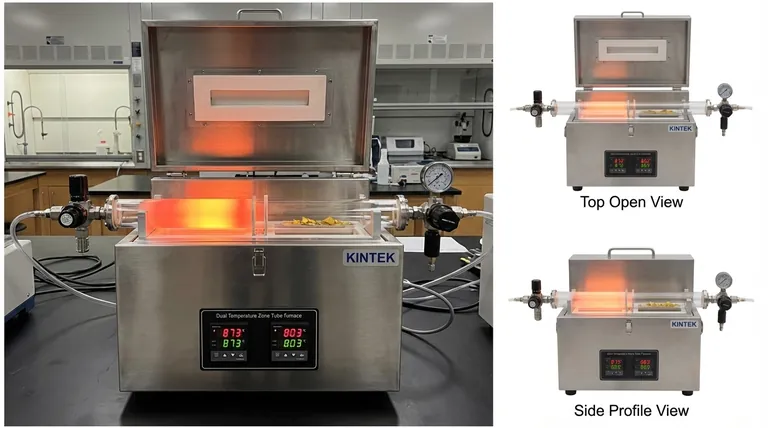

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- 1400℃ Horno de mufla para laboratorio

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?

- ¿Cómo limpiar un horno de tubo? Una guía paso a paso para un mantenimiento seguro y eficaz

- ¿Cuáles son las consideraciones operativas clave al usar un horno tubular de laboratorio? Domine la temperatura, la atmósfera y la seguridad

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión