En resumen, la automatización en los hornos eléctricos horizontales sirve para transformar un proceso de calentamiento manual en una operación altamente precisa, repetible y gestionada de forma remota. Al utilizar controladores lógicos programables (PLC) y sistemas de monitoreo avanzados, la automatización garantiza que cada ciclo térmico se ejecute con una consistencia exacta, lo cual es fundamental para lograr resultados de alta calidad en aplicaciones sensibles.

El papel central de la automatización es eliminar la variabilidad del proceso. Convierte el horno de una simple herramienta en un instrumento predecible y basado en datos, asegurando que los resultados de la investigación o la producción sean confiables y trazables, ciclo tras ciclo.

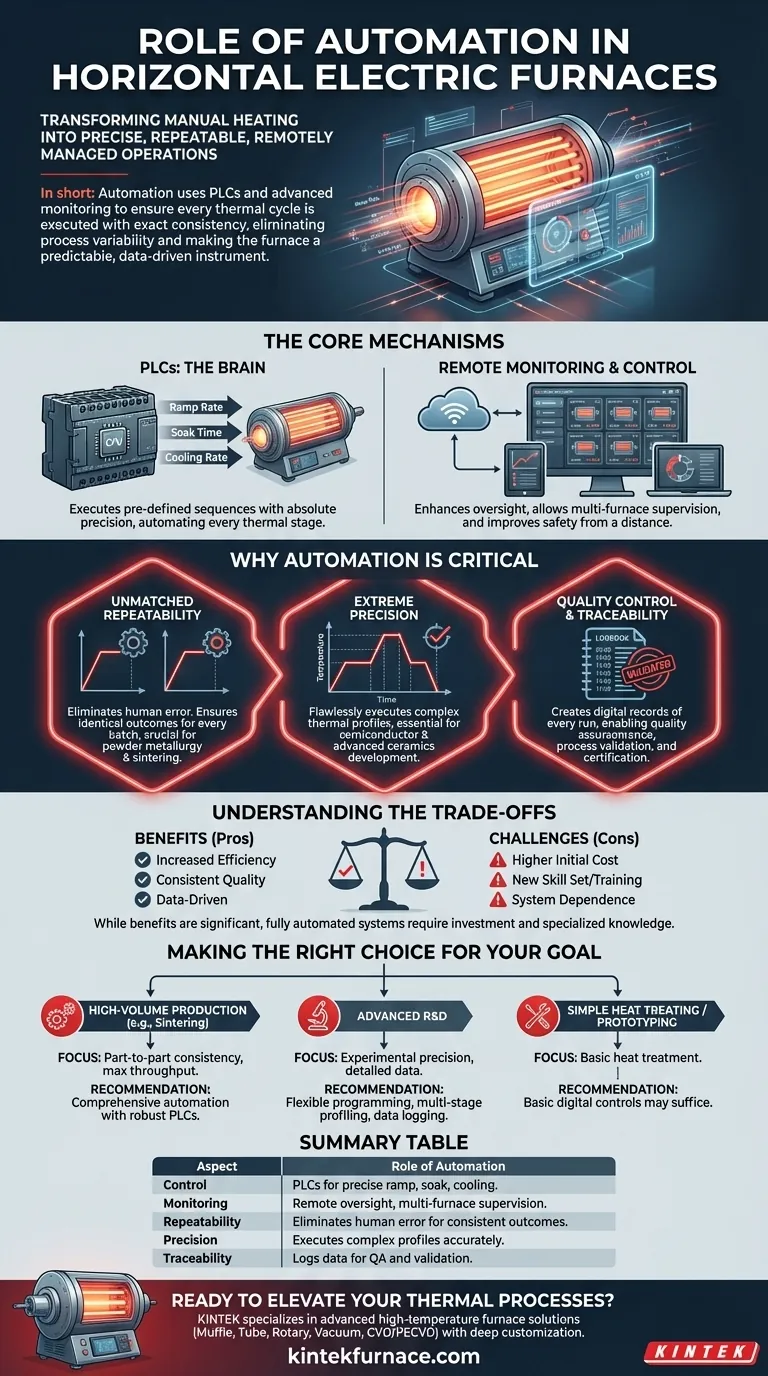

Los mecanismos centrales de la automatización de hornos

Para comprender el impacto de la automatización, primero debemos analizar las tecnologías clave que la hacen posible. Estos componentes trabajan juntos para quitar el control de las manos del operador y colocarlo en un sistema confiable y preprogramado.

Controladores lógicos programables (PLC): El cerebro de la operación

Un Controlador Lógico Programable (PLC) es una computadora industrial robusta que sirve como la unidad de control central del horno. Ejecuta una secuencia predefinida de comandos con absoluta precisión.

En lugar de que un operador ajuste manualmente los diales, el PLC automatiza cada etapa del perfil térmico. Esto incluye el control de la tasa de rampa (qué tan rápido se calienta), el tiempo de remojo (cuánto tiempo mantiene una temperatura) y la tasa de enfriamiento.

Monitoreo y control remotos: Mejora de la supervisión

Las plataformas de automatización brindan la capacidad de monitorear y administrar el horno desde una sala de control central o incluso un dispositivo remoto. Esto es mucho más que una característica de conveniencia.

Esta capacidad mejora la supervisión operativa, permitiendo que un solo técnico supervise múltiples hornos simultáneamente. También mejora la seguridad al reducir la necesidad de que el personal se encuentre cerca de equipos de alta temperatura.

Por qué la automatización es fundamental para las aplicaciones modernas

El impulso hacia la automatización no se trata solo de eficiencia; es una respuesta directa a las demandas de la ciencia de materiales y la fabricación modernas. Industrias desde la aeroespacial hasta la electrónica requieren un nivel de control que la operación manual simplemente no puede proporcionar.

Lograr una repetibilidad de procesos inigualable

La repetibilidad es la capacidad de producir exactamente el mismo resultado cada vez. La automatización elimina la principal fuente de variación del proceso: el error humano.

En aplicaciones como la pulvimetalurgia o la sinterización, ligeras desviaciones de temperatura o tiempo pueden alterar drásticamente la densidad y resistencia del producto final. La automatización asegura que cada pieza de un lote, y cada lote a lo largo de meses, reciba el mismo tratamiento térmico idéntico.

La demanda de precisión extrema

Muchos procesos avanzados, como la fabricación de semiconductores o el desarrollo de cerámicas avanzadas, dependen de perfiles térmicos complejos y de varias etapas. La precisión es clave.

Un sistema automatizado puede ejecutar estos perfiles sin fallas, alcanzando temperaturas objetivo exactas sin sobrepasarlas ni quedarse corto. Esta precisión es fundamental para crear materiales con microestructuras y propiedades específicas y deseadas.

Garantía de control de calidad y trazabilidad

Los sistemas de automatización modernos crean un invaluable registro digital de cada ciclo del horno. Registran la temperatura, el tiempo y otros parámetros críticos del proceso.

Estos datos proporcionan una trazabilidad completa, que es esencial para el aseguramiento de la calidad, la validación de procesos y la resolución de problemas. Para las industrias que requieren certificación, esta documentación automatizada es a menudo un requisito innegociable.

Comprensión de las ventajas y desventajas

Si bien los beneficios son significativos, una evaluación objetiva requiere reconocer las posibles desventajas de adoptar la automatización total.

Costo inicial y complejidad

Los sistemas de hornos totalmente automatizados conllevan una mayor inversión inicial en comparación con sus contrapartes manuales o semiautomáticas. El hardware y el software se suman al precio de compra inicial.

Además, estos sistemas requieren un conjunto de habilidades diferente. El personal debe ser capacitado para programar los PLC e interpretar los datos, lo que puede introducir una curva de aprendizaje para los equipos acostumbrados a equipos manuales.

Dependencia de la integridad del sistema

Un sistema automatizado es tan fiable como su componente más débil. Un sensor defectuoso, un fallo de software o un problema en la placa de control pueden paralizar todo el proceso.

La resolución de estos problemas puede ser más compleja que diagnosticar una falla mecánica en un horno más simple. Esto crea una dependencia de la electrónica confiable y de un equipo capaz de diagnosticarlos.

Tomar la decisión correcta para su objetivo

El nivel apropiado de automatización depende completamente de su aplicación específica y de sus prioridades operativas.

- Si su enfoque principal es la producción de alto volumen (por ejemplo, sinterización, cerámica): La automatización integral con PLC robustos es fundamental para garantizar la consistencia pieza a pieza y maximizar el rendimiento.

- Si su enfoque principal es la investigación y el desarrollo avanzados: Priorice los sistemas con programación flexible, perfiles de múltiples etapas y registro detallado de datos para garantizar la precisión experimental y la trazabilidad.

- Si su enfoque principal es un tratamiento térmico simple o la creación de prototipos únicos: Un horno con controles digitales básicos puede ser la solución más rentable, ya que la necesidad de una repetibilidad absoluta es menos crítica.

Al hacer coincidir el nivel de automatización con sus objetivos, puede asegurarse de que el horno sea una herramienta potente y eficiente para sus necesidades específicas.

Tabla resumen:

| Aspecto | Papel de la Automatización |

|---|---|

| Control | Utiliza PLC para un control preciso de la rampa, el remojo y el enfriamiento. |

| Monitoreo | Permite la supervisión remota y la supervisión de múltiples hornos. |

| Repetibilidad | Elimina el error humano para obtener resultados consistentes. |

| Precisión | Ejecuta perfiles térmicos complejos con precisión. |

| Trazabilidad | Registra datos para el aseguramiento de la calidad y la validación. |

¿Listo para elevar sus procesos térmicos con precisión automatizada? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura, incluyendo hornos de mufla, de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Con nuestra sólida I+D y fabricación interna, ofrecemos una profunda personalización para satisfacer sus necesidades experimentales únicas. Contáctenos hoy para discutir cómo nuestros hornos automatizados pueden mejorar la eficiencia y confiabilidad de su laboratorio.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cómo facilita un horno mufla de laboratorio el proceso de carbonización de biomasa? Logre una producción precisa de biocarbón

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros

- ¿Qué sustancias tienen prohibido introducirse en la cámara del horno? Evite Fallos Catastróficos

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores

- ¿Cuál es el papel de un horno mufla en la síntesis de Sr3Al2O6 soluble en agua? Precisión en la Producción de SAO