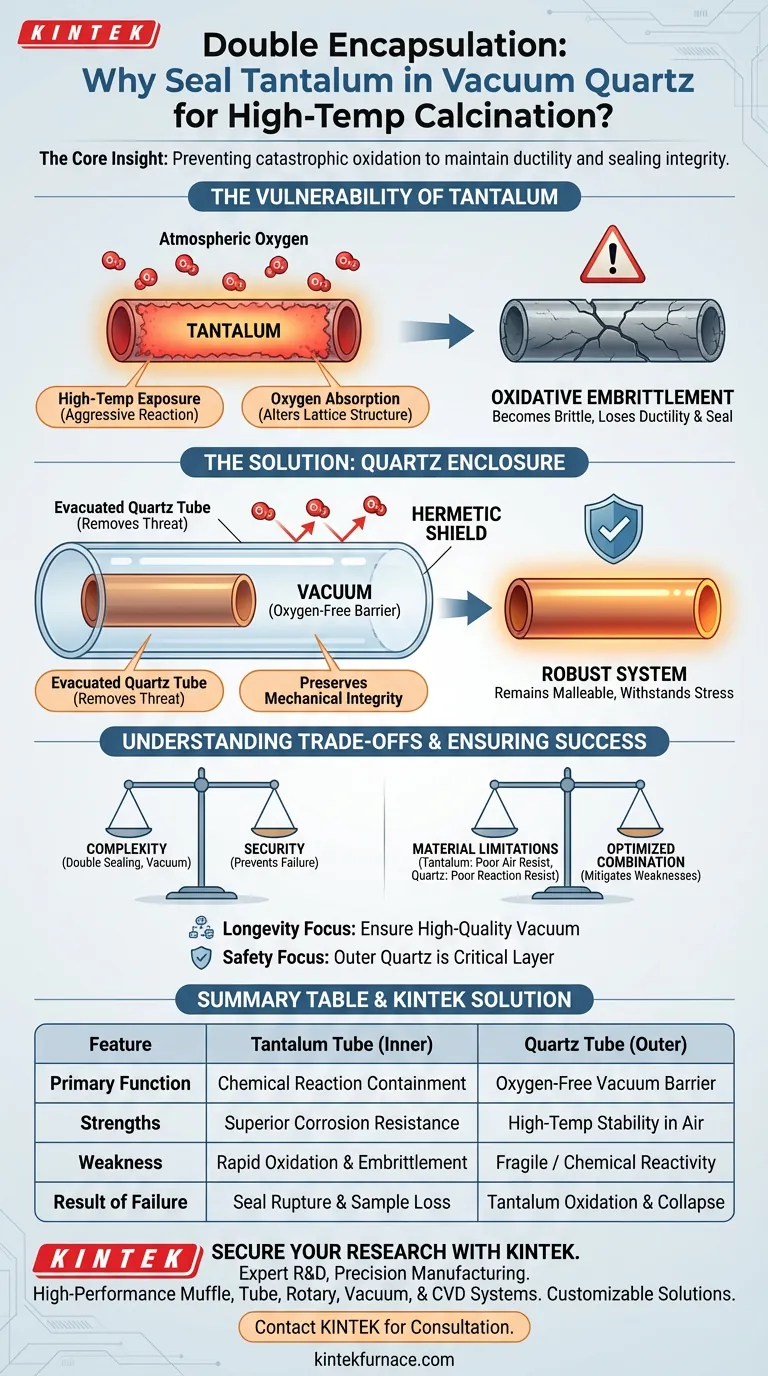

El propósito principal de encapsular un tubo de tantalio sellado dentro de un tubo de cuarzo al vacío es prevenir la oxidación catastrófica. Si bien el tantalio es conocido por su resistencia general a la corrosión, posee una vulnerabilidad crítica cuando se expone al oxígeno atmosférico a altas temperaturas. El tubo exterior de cuarzo, al estar evacuado de aire, actúa como un escudo hermético que impide que el oxígeno llegue a la superficie del tantalio, preservando así las propiedades mecánicas del metal.

La idea central La calcinación a alta temperatura expone el tantalio a un modo de falla específico: la fragilización oxidativa. Al aislar el tubo de tantalio dentro de un recipiente de cuarzo evacuado, se satisface la profunda necesidad del experimento: mantener la ductilidad y la integridad del sellado del recipiente de reacción durante el calentamiento prolongado.

La vulnerabilidad del tantalio

Resistencia a la corrosión frente a estabilidad a alta temperatura

Es una idea errónea común que, dado que el tantalio es resistente a la corrosión, es impermeable a todos los entornos. Si bien resiste bien el ataque químico, el tantalio reacciona agresivamente con el oxígeno cuando se calienta a temperaturas de calcinación.

El riesgo de fragilización

Cuando el tantalio se oxida en la atmósfera, no se limita a oxidarse en la superficie. El metal absorbe oxígeno, lo que altera fundamentalmente su estructura de red interna. Este proceso hace que el tantalio se vuelva extremadamente frágil, lo que provoca que pierda la ductilidad necesaria para mantener un sello de alta presión.

El papel del cerramiento de cuarzo

Creación de una barrera libre de oxígeno

El tubo de cuarzo sirve como el principal mecanismo de control ambiental. Al evacuar el tubo de cuarzo (creando un vacío) antes de sellarlo, se elimina la fuente de la amenaza: el oxígeno atmosférico. Esto asegura que el tantalio permanezca en un entorno inerte, independientemente de la temperatura exterior del cuarzo.

Preservación de la integridad mecánica

El objetivo final de esta configuración es mantener la resistencia mecánica del tubo interior. Si el tantalio se volviera frágil, la expansión térmica o la presión interna del experimento podrían hacer que el tubo se agriete o se rompa. La capa secundaria de cuarzo asegura que el tantalio permanezca lo suficientemente maleable como para soportar las tensiones físicas del experimento.

Comprensión de las compensaciones

Complejidad frente a seguridad

La decisión de utilizar un método de doble encapsulación añade complejidad a la configuración experimental. Requiere un sellado preciso de dos capas distintas y la capacidad de crear un vacío. Sin embargo, esta complejidad es el "costo" inevitable de usar tantalio a altas temperaturas; sin ella, es prácticamente seguro que el equipo fallará.

Limitaciones del material

Esta configuración destaca que ningún material es perfecto para todas las condiciones. El tantalio es excelente para contener la reacción, pero malo para resistir el aire exterior al calor. El cuarzo es excelente para resistir el aire y el calor, pero puede no ser adecuado para la reacción interna; combinarlos mitiga las debilidades específicas de ambos.

Garantizar el éxito del experimento

Para aplicar esto a su proyecto específico, considere los siguientes principios:

- Si su principal preocupación es la longevidad del equipo: Asegúrese de que el vacío en el tubo de cuarzo sea de alta calidad; incluso el oxígeno residual puede degradar el tantalio durante la calcinación prolongada.

- Si su principal preocupación es la seguridad: Trate el tubo de cuarzo exterior como una capa de contención crítica; si falla, es probable que el tubo de tantalio interior falle poco después debido a una rápida oxidación.

Al proteger el tantalio de su principal debilidad —el oxígeno—, transforma una configuración frágil en un sistema robusto capaz de soportar operaciones prolongadas a alta temperatura.

Tabla resumen:

| Característica | Tubo de tantalio (interior) | Tubo de cuarzo (exterior) |

|---|---|---|

| Función principal | Contención de la reacción química | Barrera de vacío sin oxígeno |

| Fortalezas | Resistencia superior a la corrosión | Estabilidad a alta temperatura en aire |

| Debilidad | Oxidación rápida y fragilización | Fragilidad / Reactividad química |

| Resultado del fallo | Ruptura del sello y pérdida de muestra | Oxidación del tantalio y colapso estructural |

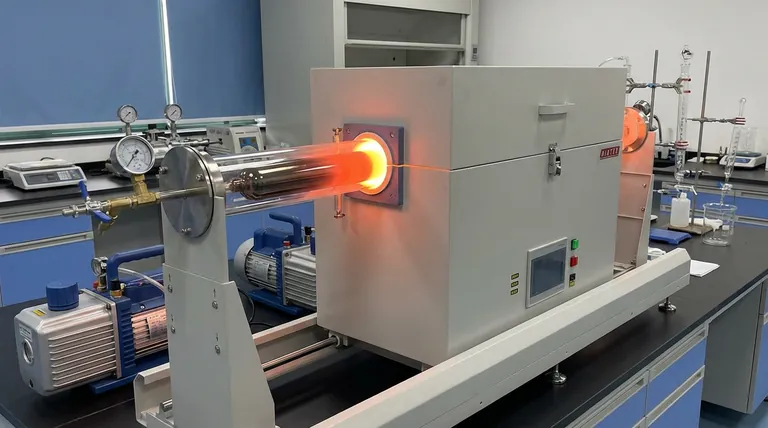

Asegure su investigación a alta temperatura con KINTEK

No permita que la falla oxidativa comprometa sus resultados. En KINTEK, comprendemos la compleja ciencia de materiales detrás de la calcinación a alta temperatura. Respaldados por I+D experta y fabricación de precisión, ofrecemos sistemas de mufas, tubos, rotatorios, de vacío y CVD de alto rendimiento diseñados para cumplir con sus requisitos de laboratorio más rigurosos. Ya sea que necesite equipos estándar o un sistema totalmente personalizable para flujos de trabajo de doble encapsulación especializados, nuestro equipo está listo para respaldar sus necesidades de investigación únicas.

Proteja sus experimentos y mejore la eficiencia del laboratorio: ¡contacte a KINTEK hoy mismo para una consulta!

Guía Visual

Referencias

- Investigation of a Ternary Zintl Phase KBaBi: Synthesis, Crystal Structure, and Preliminary Transport Properties. DOI: 10.1002/zaac.202500064

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

La gente también pregunta

- ¿Qué papel juega un horno tubular en la producción de carbón activado? Activación maestra de cáscara de nuez para alta adsorción

- ¿Cómo contribuye un horno tubular a la conversión de precursores de Co-Fe-ZIF en catalizadores de Co-Fe-NC?

- ¿A qué presiones se pueden introducir gases en el horno tubular de 3 zonas? Optimice su control de proceso térmico

- ¿Cuáles son las funciones principales de un horno de resistencia tubular de alta precisión? Optimizar la síntesis de compuestos dopados con cloruro

- ¿Cuáles son algunas aplicaciones comunes de los hornos de tubo en los laboratorios? Desbloquee la precisión en el procesamiento de materiales

- ¿Cómo controla un horno de tubo la estructura de fases de los calcogenuros a base de cobre? Domine la gestión térmica precisa

- ¿Qué funciones principales realiza un horno tubular de atmósfera de argón? Optimizar el sinterizado de FGM de Al-PTFE

- ¿Cuál es la importancia de utilizar un horno tubular de alta temperatura con ventanas de observación? Análisis de mojabilidad en tiempo real