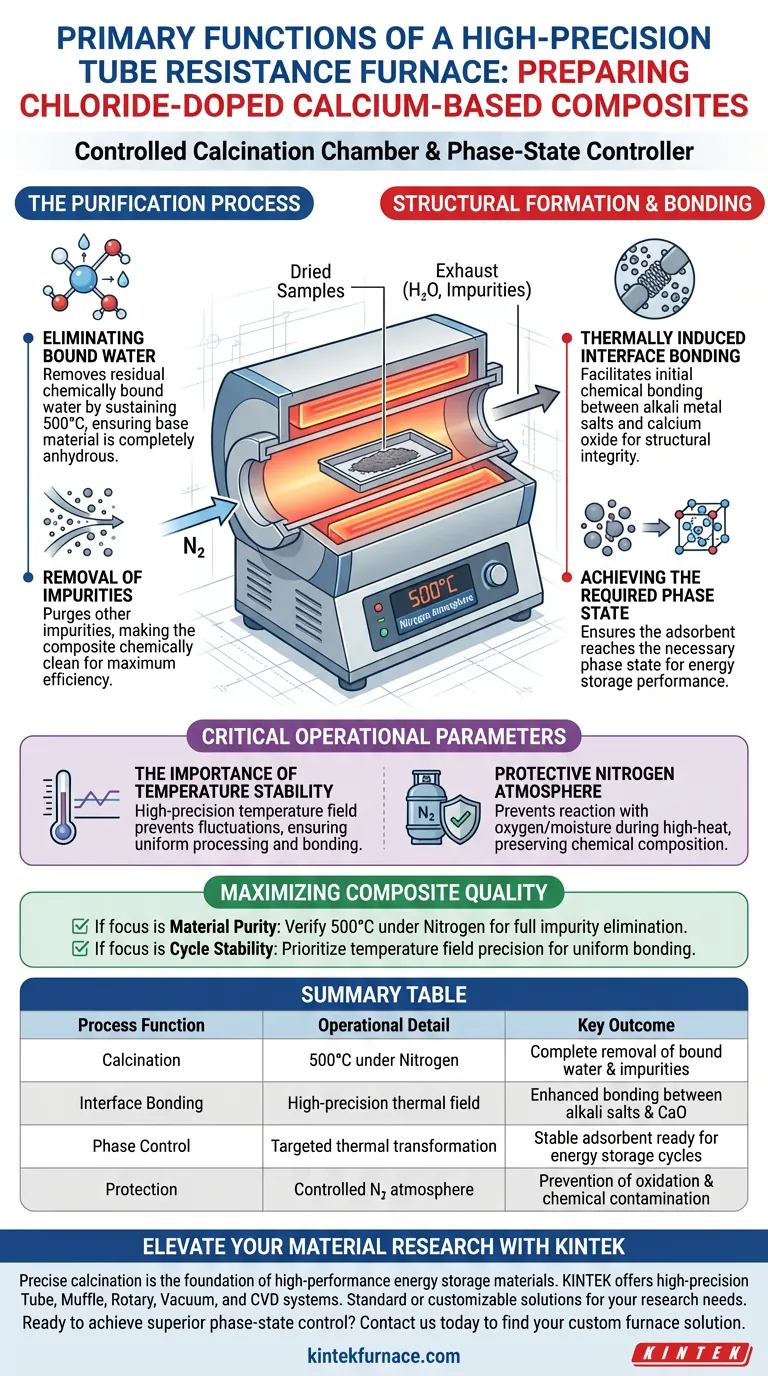

La función principal de un horno de resistencia tubular de alta precisión en este contexto es actuar como una cámara de calcinación controlada. Operando a 500 °C bajo un ambiente protector de nitrógeno, transforma las muestras secas en adsorbentes funcionales al eliminar el agua residual químicamente unida y las impurezas. Además, impulsa la unión térmica crítica requerida entre las sales de metales alcalinos y el óxido de calcio para preparar el material para el almacenamiento de energía.

El horno no es simplemente una herramienta de secado; es un controlador del estado de fase. Su capacidad para mantener un campo de alta temperatura estable es el factor decisivo para establecer la unión de interfaz y la pureza necesarias para que el compuesto funcione eficazmente en ciclos de almacenamiento de energía.

El Proceso de Purificación

Eliminación del Agua Unida

El horno va más allá del simple secado. Se dirige al agua residual químicamente unida que los procesos de secado estándar no pueden eliminar.

Al mantener una temperatura de 500 °C, el horno fuerza la liberación de estas moléculas de agua fuertemente retenidas. Esto asegura que el material base esté completamente anhidro antes de su uso.

Eliminación de Impurezas

Además del agua, el proceso de calcinación purga otras impurezas del compuesto.

Este paso de purificación es esencial para maximizar la eficiencia del material. Asegura que el compuesto a base de calcio dopado con cloruro esté químicamente limpio antes de su operación.

Formación Estructural y Unión

Unión de Interfaz Inducida Térmicamente

La función más compleja del horno es facilitar los cambios químicos a nivel microscópico.

El calor induce la unión inicial en la interfaz entre las sales de metales alcalinos y el óxido de calcio. Esta unión es crítica para la integridad estructural del compuesto.

Logro del Estado de Fase Requerido

El compuesto no puede funcionar como medio de almacenamiento de energía en su estado bruto.

El horno asegura que el adsorbente alcance el estado de fase requerido necesario para el rendimiento. Esta transformación debe ocurrir específicamente antes de que el material entre en su primer ciclo de almacenamiento de energía.

Parámetros Operacionales Críticos

La Importancia de la Estabilidad de la Temperatura

El término "alta precisión" se refiere a la capacidad del horno para proporcionar un campo de alta temperatura estable.

Las fluctuaciones de temperatura podrían provocar una unión incompleta o cambios de fase desiguales. La precisión asegura que toda la muestra se procese de manera uniforme.

Atmósfera Protectora de Nitrógeno

El proceso se lleva a cabo bajo un ambiente protector de nitrógeno.

Esto evita que la muestra reaccione con el oxígeno o la humedad del aire durante la fase de alto calor. Preserva la composición química del óxido de calcio dopado durante su vulnerable etapa de calcinación.

Maximización de la Calidad del Compuesto

Para asegurar la preparación exitosa de su material, considere estos objetivos clave:

- Si su enfoque principal es la Pureza del Material: Verifique que el horno mantenga 500 °C bajo nitrógeno durante el tiempo suficiente para eliminar completamente el agua unida y las impurezas.

- Si su enfoque principal es la Estabilidad del Ciclo: Priorice la precisión del campo de temperatura para garantizar una unión uniforme entre las sales alcalinas y el óxido de calcio.

La precisión en el paso de calcinación es la base de un rendimiento fiable en el almacenamiento de energía.

Tabla Resumen:

| Función del Proceso | Detalle Operacional | Resultado Clave |

|---|---|---|

| Calcinación | 500 °C bajo Nitrógeno | Eliminación completa de agua unida e impurezas |

| Unión de Interfaz | Campo térmico de alta precisión | Unión mejorada entre sales alcalinas y CaO |

| Control de Fase | Transformación térmica dirigida | Adsorbente estable listo para ciclos de almacenamiento de energía |

| Protección | Atmósfera controlada de N2 | Prevención de oxidación y contaminación química |

Mejore su Investigación de Materiales con KINTEK

La calcinación precisa es la base de los materiales de almacenamiento de energía de alto rendimiento. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de Tubos, Muflas, Rotatorios, Vacío y CVD de alta precisión diseñados para mantener los campos de alta temperatura estables que su investigación exige. Ya sea que necesite una solución estándar o un sistema totalmente personalizable para necesidades únicas, nuestros hornos de laboratorio proporcionan el control atmosférico y la uniformidad térmica esenciales para la síntesis de compuestos dopados con cloruro.

¿Listo para lograr un control superior del estado de fase? Contáctenos hoy para encontrar su solución de horno personalizada.

Guía Visual

Referencias

- Dehao Kong, Zhihui Wang. Enhancement of Thermochemical Energy Storage by Alkali Metal Chloride Salts-Doped Ca-Based Sorbents: A Combined DFT and Experimental Study. DOI: 10.3390/molecules29246058

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

La gente también pregunta

- ¿Cuáles son las ventajas de usar hornos horizontales? Impulsar la eficiencia y la uniformidad en el procesamiento por lotes

- ¿Por qué es necesario un tubo de vidrio de cuarzo sellado al vacío para los precursores de pirita? Síntesis de alta pureza con protección

- ¿Cuál es la función principal de un horno de tubo de vacío de alta temperatura para Gr-ND? Dominio de las transiciones de fase del carbono

- ¿Cuáles son las desventajas de los hornos tubulares de calentamiento por resistencia? Calentamiento lento, temperaturas desiguales, baja eficiencia

- ¿Cuál es el papel de un horno tubular industrial en el tratamiento térmico de lodos municipales? Perspectivas de laboratorio de expertos

- ¿Cómo facilita un horno de tubo vertical la simulación del proceso industrial de sinterización de mineral de hierro?

- ¿Cómo facilita un horno tubular el tratamiento térmico T5 y T6? Optimización de la resistencia y dureza de la aleación de aluminio

- ¿Por qué se requiere un horno tubular de alta temperatura para la preparación de electrodos de sensores de glucosa no enzimáticos?