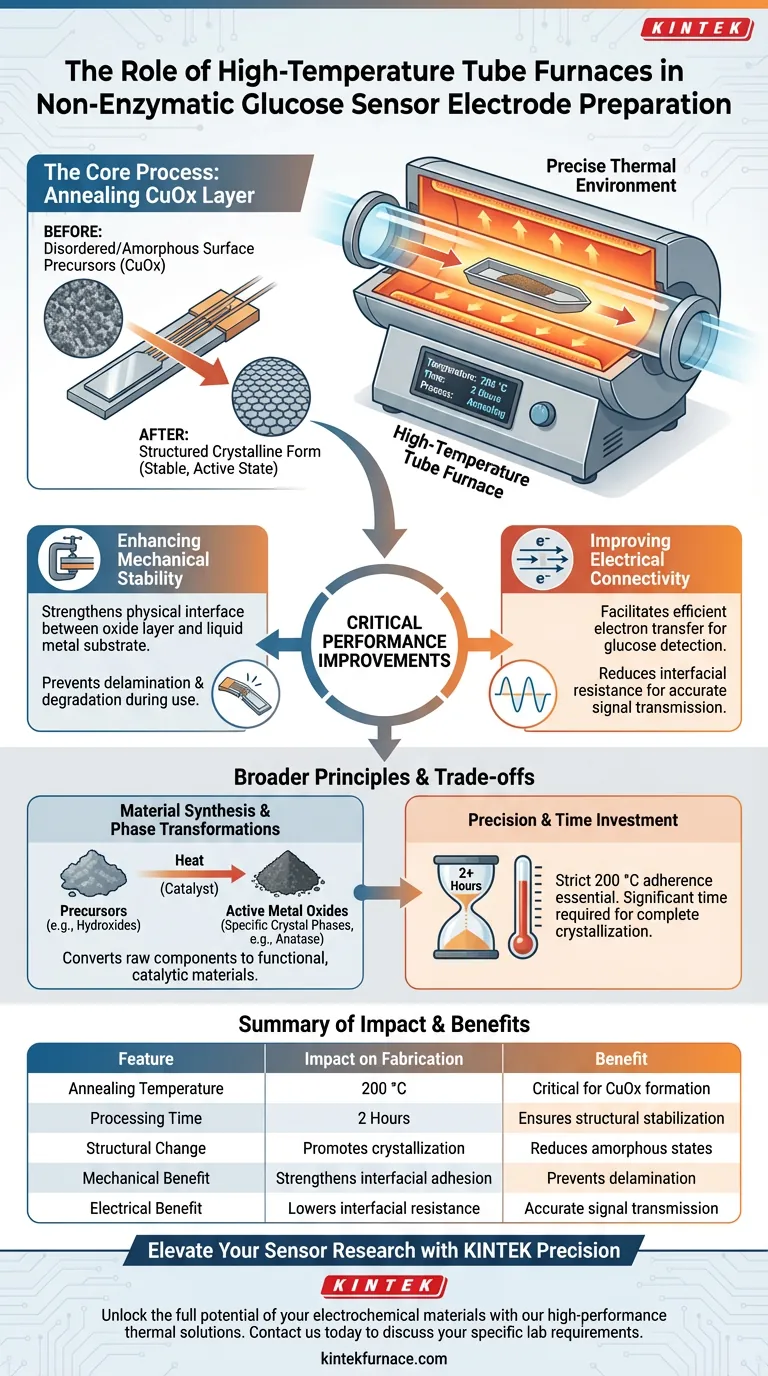

Se requiere un horno tubular de alta temperatura porque proporciona el entorno térmico preciso necesario para el recocido de los materiales del sensor, transformando específicamente los precursores de la superficie en un estado activo y estable. En la preparación de sensores de glucosa no enzimáticos, este equipo somete la capa de óxido de cobre (CuOx) a una temperatura controlada de 200 °C durante 2 horas, un paso crítico que dicta la calidad final del electrodo.

El horno tubular no es simplemente una herramienta de secado; es un mecanismo de estabilización estructural. Al promover la cristalización, el tratamiento térmico transforma una capa superficial frágil en una interfaz mecánicamente robusta y eléctricamente conductora esencial para una detección precisa de la glucosa.

El papel del tratamiento térmico en la fabricación

Promoción de la cristalización

La función principal del horno tubular es facilitar el recocido. Este proceso impulsa la transición de la capa de óxido de cobre de un estado potencialmente desordenado o amorfo a una forma cristalina estructurada.

Optimización de la capa de óxido

Se requieren parámetros térmicos específicos para lograr la fase de material correcta. Como se señaló en el método de fabricación principal, mantener el entorno a 200 °C durante exactamente 2 horas permite que la capa de CuOx se forme correctamente sobre la superficie del metal líquido a través de reacciones de desplazamiento.

Mejoras críticas en el rendimiento

Mejora de la estabilidad mecánica

Un sensor debe soportar el estrés físico durante la operación. El proceso de recocido fortalece la interfaz física entre la capa de óxido activa y el sustrato de metal líquido.

Sin este tratamiento térmico, los materiales activos probablemente sufrirían una mala adhesión. El horno garantiza que la capa sea mecánicamente estable, evitando la delaminación o degradación durante el uso.

Mejora de la conectividad eléctrica

Los sensores no enzimáticos dependen de una transferencia de electrones eficiente para detectar los niveles de glucosa. El tratamiento térmico mejora significativamente la conectividad eléctrica entre los materiales activos y el sustrato subyacente.

Al reducir la resistencia interfacial, el horno garantiza que las señales químicas generadas por la oxidación de la glucosa se transmitan con precisión a través del electrodo.

Principios más amplios de síntesis de materiales

Conversión de precursores a fases activas

Si bien la aplicación específica utiliza un horno tubular, el principio subyacente es similar al de los hornos mufla de alta temperatura utilizados en la ciencia de materiales en general.

Generalmente se requiere tratamiento térmico para convertir precursores, como hidróxidos o sales metálicas, en sus formas finales de óxido metálico.

Inducción de transformaciones de fase

El calor es el catalizador de los cambios de fase necesarios. Por ejemplo, el tratamiento térmico puede convertir materiales amorfos (como nanotubos de dióxido de titanio) en fases activas específicas (como anatasa).

Esta transformación es crucial porque las fases cristalinas específicas a menudo poseen propiedades catalíticas electroquímicas superiores, lo que mejora directamente la sensibilidad del sensor.

Comprensión de las compensaciones

La precisión es innegociable

La eficacia del horno tubular depende completamente de la estricta adherencia a los protocolos de temperatura. Desviarse del punto de referencia de 200 °C puede provocar una cristalización incompleta o, por el contrario, daños térmicos en el sustrato.

El costo del tiempo

El proceso requiere una inversión de tiempo significativa, específicamente el tiempo de permanencia de 2 horas más los períodos de rampa de subida y enfriamiento. Este es un cuello de botella en la fabricación rápida, pero es una compensación necesaria para garantizar la integridad del material.

Tomar la decisión correcta para su objetivo

Para maximizar el rendimiento de sus electrodos de sensores de glucosa, concéntrese en el resultado específico que necesita del tratamiento térmico:

- Si su enfoque principal es la durabilidad mecánica: Adhiérase estrictamente a la duración del recocido de 2 horas para maximizar la fuerza de unión entre la capa de óxido y el sustrato de metal líquido.

- Si su enfoque principal es la sensibilidad del sensor: Priorice el control preciso de la temperatura a 200 °C para garantizar una cristalización completa, lo que optimiza la conductividad eléctrica y el rendimiento catalítico.

En última instancia, el horno tubular de alta temperatura actúa como puente entre los componentes químicos brutos y una herramienta de diagnóstico funcional y de alto rendimiento.

Tabla resumen:

| Característica | Impacto en la fabricación de sensores de glucosa |

|---|---|

| Temperatura de recocido | 200 °C (Crítico para la formación de CuOx) |

| Tiempo de procesamiento | 2 horas (Garantiza la estabilización estructural) |

| Cambio estructural | Promueve la cristalización y reduce los estados amorfos |

| Beneficio mecánico | Previene la delaminación al fortalecer la adhesión interfacial |

| Beneficio eléctrico | Reduce la resistencia interfacial para una transmisión de señal precisa |

Mejore su investigación de sensores con la precisión KINTEK

Desbloquee todo el potencial de sus materiales electroquímicos con las soluciones térmicas de alto rendimiento de KINTEK. Respaldados por I+D experta y fabricación de clase mundial, ofrecemos sistemas tubulares, mufla, de vacío y CVD de alta precisión diseñados para satisfacer las rigurosas demandas del desarrollo de sensores de glucosa.

Ya sea que necesite uniformidad de temperatura exacta para la cristalización o configuraciones de horno personalizables para la síntesis de materiales únicos, KINTEK ofrece la confiabilidad que necesita. Contáctenos hoy para discutir los requisitos específicos de su laboratorio y descubrir cómo nuestra tecnología de calentamiento avanzada puede optimizar su proceso de fabricación de electrodos.

Guía Visual

Referencias

- Yiyao Luo, Xiang Qi. Printing surface cuprous oxides featured liquid metal for non-enzymatic electrochemical glucose sensor. DOI: 10.20517/ss.2023.40

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- 1400℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿Se puede utilizar un horno de tubo de cuarzo para experimentos en atmósfera controlada? Logre un control preciso del calor y el gas

- ¿Cómo operar un horno tubular? Una guía de 5 fases para resultados seguros y repetibles

- ¿Cómo garantiza la sonda de inyección en un horno de tubo de caída una alta velocidad de calentamiento? Simule la pirólisis industrial de manera experta

- ¿Qué papel juega un horno tubular de alta temperatura en la transformación de piezas fotopolimerizadas en poliimida completamente aromática?

- ¿Qué papel juega un horno tubular en el proceso de hidrogenación de las aleaciones Ti6Al4V? Domina el control de la difusión del hidrógeno

- ¿Cómo afecta el flujo de gas al rendimiento de un horno tubular de tubo dividido? Optimice su proceso con control de precisión

- ¿Cuál es la función de un horno tubular de alta temperatura en la producción de fibra de polipropileno? Domina el control preciso de la carbonización

- ¿Qué condiciones críticas de procesamiento proporciona un horno tubular horizontal para los condensadores de NiO poroso 3D?