En resumen, el flujo de gas es un parámetro de control crítico que dicta directamente el entorno químico, la eficiencia de la reacción y la estabilidad térmica dentro de un horno tubular de tubo dividido. La velocidad y la composición del gas que introduce pueden optimizar su proceso en cuanto a velocidad y rendimiento o dar lugar a reacciones secundarias no deseadas, contaminación de la muestra e incluso fallas catastróficas del tubo del horno.

El desafío principal no es simplemente hacer fluir el gas, sino lograr un equilibrio preciso. Debe gestionar el flujo de gas para crear la atmósfera química ideal y, al mismo tiempo, evitar gradientes térmicos peligrosos que puedan dañar el equipo.

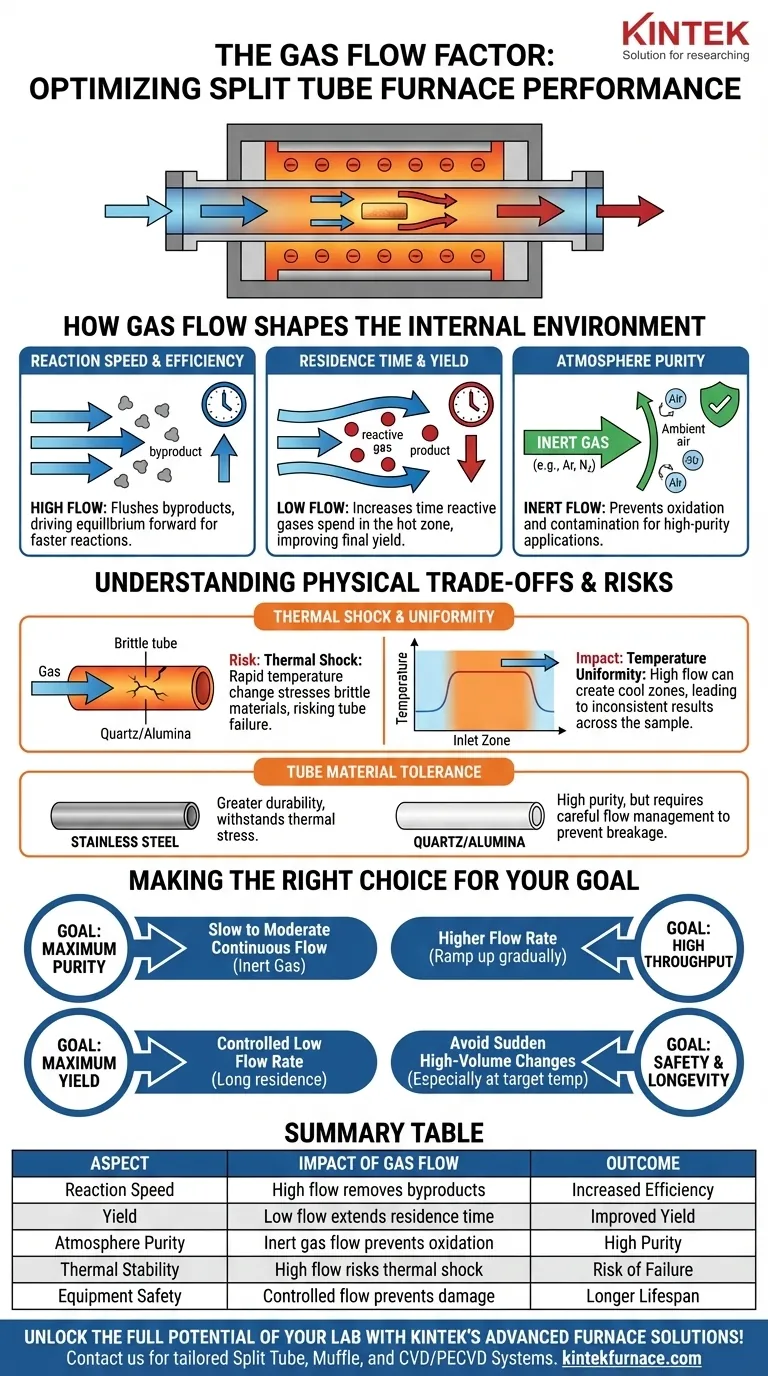

Cómo el flujo de gas da forma al ambiente interno

Un horno tubular de tubo dividido crea una zona térmica precisa, pero el gas que fluye a través del tubo es lo que realmente define el ambiente de procesamiento. Es un componente activo, no pasivo.

Control de la velocidad y eficiencia de la reacción

Una mayor velocidad de flujo de gas expulsa continuamente la zona de reacción dentro del tubo. Esto es esencial para eliminar los subproductos gaseosos que de otro modo podrían ralentizar o inhibir la reacción deseada.

Al eliminar constantemente estos subproductos, puede impulsar el equilibrio químico hacia adelante, lo que a menudo resulta en un proceso más rápido y eficiente.

Gestión del tiempo de residencia para un rendimiento óptimo

Por el contrario, una menor velocidad de flujo de gas aumenta el tiempo de residencia, es decir, la cantidad de tiempo que los gases reactivos permanecen dentro de la zona caliente.

Para muchos procesos de síntesis química o transformación de materiales, un tiempo de residencia más prolongado es necesario para que la reacción se complete por completo. Esto puede mejorar significativamente el rendimiento del producto final.

Garantizar la pureza de la atmósfera

La composición del gas es tan importante como su velocidad de flujo. El uso de gases inertes como argón o nitrógeno es una práctica estándar para crear un ambiente limpio y no reactivo.

Esto evita la oxidación no deseada o las reacciones secundarias con el aire ambiente, lo cual es fundamental para aplicaciones de alta pureza como el crecimiento de cristales o el recocido de materiales sensibles.

Comprensión de las compensaciones y los riesgos físicos

Elegir una velocidad de flujo de gas no es solo una decisión química; tiene consecuencias físicas directas para los componentes del horno, particularmente el tubo de proceso.

El riesgo principal: el choque térmico

Introducir un gas frío a una velocidad de flujo excesiva en un tubo de proceso caliente crea una diferencia de temperatura significativa. Este gradiente térmico induce tensión en el material del tubo.

Los materiales frágiles como el cuarzo, a menudo elegidos por su alta pureza, son especialmente vulnerables a este choque térmico y pueden agrietarse o romperse, comprometiendo el experimento y el equipo.

El impacto en la uniformidad de la temperatura

Una alta velocidad de flujo también puede alterar la uniformidad de la temperatura del horno. El gas que entra en el tubo absorbe calor, creando una zona más fría cerca de la entrada en comparación con el centro y la salida.

Esta falta de uniformidad puede conducir a resultados inconsistentes, especialmente en procesos como el recocido, donde cada parte de la muestra debe experimentar el mismo perfil de temperatura.

El papel del material del tubo

La elección del material del tubo dicta su tolerancia al flujo de gas agresivo.

Los tubos de acero inoxidable ofrecen una mayor durabilidad y pueden soportar mejor el estrés térmico, lo que los hace adecuados para atmósferas reactivas. En contraste, los tubos de cuarzo o alúmina se eligen por su pureza y resistencia química, pero requieren una gestión más cuidadosa del flujo de gas para evitar roturas.

Tomar la decisión correcta para su objetivo

Su estrategia óptima de flujo de gas depende completamente del objetivo principal de su proceso de horno. Comience por definir su objetivo y luego ajuste el flujo de gas para lograrlo.

- Si su enfoque principal es la máxima pureza: Utilice un flujo continuo y lento a moderado de gas inerte de alta pureza para purgar suavemente los contaminantes sin introducir un estrés térmico significativo.

- Si su enfoque principal es el alto rendimiento o la eliminación de subproductos: Utilice una velocidad de flujo más alta, pero asegúrese de aumentar el flujo gradualmente a medida que el horno se calienta para evitar dañar el tubo.

- Si su enfoque principal es el máximo rendimiento de la reacción: Utilice una velocidad de flujo baja y cuidadosamente controlada para aumentar el tiempo de residencia de los reactivos dentro de la zona caliente.

- Si su enfoque principal es la seguridad y la longevidad del equipo: Evite siempre los cambios repentinos y de gran volumen en el flujo de gas, especialmente cuando el horno está a su temperatura objetivo.

Dominar su proceso comienza con la comprensión de que el flujo de gas es su herramienta principal para controlar el ambiente dentro del tubo.

Tabla resumen:

| Aspecto | Impacto del flujo de gas |

|---|---|

| Velocidad de reacción | Un flujo alto elimina subproductos, aumentando la eficiencia |

| Rendimiento | Un flujo bajo prolonga el tiempo de residencia, mejorando el rendimiento |

| Pureza de la atmósfera | El flujo de gas inerte previene la oxidación y la contaminación |

| Estabilidad térmica | Un flujo alto conlleva riesgos de choque térmico y calentamiento desigual |

| Seguridad del equipo | Un flujo controlado previene daños y fallas en el tubo |

¡Libere todo el potencial de su laboratorio con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios productos adaptados como Hornos tubulares de tubo dividido, Hornos de mufla y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, mejorando la eficiencia y la seguridad. Contáctenos hoy para discutir cómo podemos optimizar sus procesos y ofrecer un rendimiento confiable.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas

- ¿Cuál es un ejemplo de material preparado usando un horno tubular? Domina la síntesis precisa de materiales

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad

- ¿Cuáles son las consideraciones operativas clave al usar un horno tubular de laboratorio? Domine la temperatura, la atmósfera y la seguridad