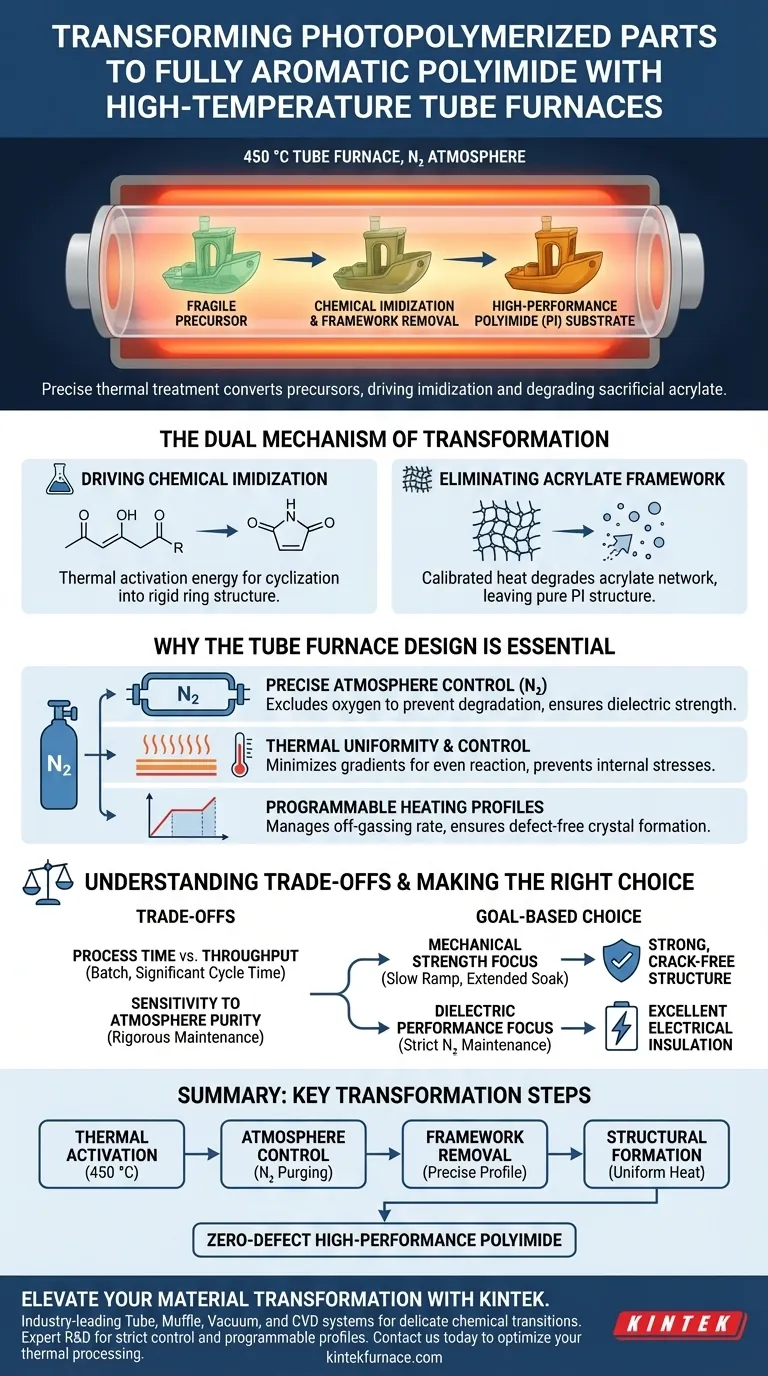

Un horno tubular de alta temperatura sirve como el recipiente de reacción crítico para convertir precursores fotopolimerizados en poliimida de alto rendimiento. Crea un entorno estrictamente controlado que calienta las piezas hasta 450 °C bajo una atmósfera de nitrógeno. Este tratamiento térmico específico impulsa la reacción química de inimidación mientras degrada y elimina simultáneamente el marco de acrilato sacrificial utilizado durante el proceso inicial de impresión 3D.

El horno actúa como una herramienta de síntesis de precisión, no solo como un calentador. Al aislar el material en una atmósfera inerte y aplicar perfiles térmicos exactos, transforma una pieza impresa frágil en un sustrato de poliimida completamente aromática conocido por su estabilidad térmica superior y resistencia dieléctrica.

El Mecanismo de Transformación

Impulsando la Inimidación Química

La función principal del horno es suministrar la energía de activación térmica requerida para la inimidación.

Este es un cambio de fase química donde el material precursor se cicla en una estructura de anillo rígida. El horno tubular asegura que esta reacción se complete, convirtiendo el material en una poliimida completamente aromática (PI).

Eliminando el Marco de Acrilato

Durante la fase de fotopolimerización (impresión 3D), a menudo se utiliza un marco de acrilato para dar forma a la pieza.

El entorno de alta temperatura del horno, que alcanza específicamente los 450 °C, está calibrado para degradar completamente esta red de acrilato. Esto deja solo la estructura de poliimida pura, asegurando que la pieza final posea las propiedades mecánicas deseadas sin impurezas del proceso de impresión.

Por Qué el Diseño del Horno Tubular es Esencial

Control Preciso de la Atmósfera

Lograr una poliimida completamente aromática requiere la exclusión total de oxígeno para evitar la degradación del material.

El horno tubular permite una atmósfera de nitrógeno sellada y controlada. Este entorno inerte protege la integridad química de la poliimida a medida que se forma, asegurando que el producto final mantenga una alta resistencia dieléctrica y resistencia térmica.

Uniformidad Térmica y Control de Perfil

La síntesis química en estado sólido requiere más que solo calor; requiere calor *uniforme*.

Los hornos tubulares están diseñados para minimizar los gradientes de temperatura a lo largo de la cámara. Esta uniformidad asegura que toda la pieza reaccione a la misma velocidad, evitando tensiones internas o inimidación incompleta que podrían ocurrir con un calentamiento desigual.

Perfiles de Calentamiento Programables

El proceso de transformación rara vez es una simple rampa a la temperatura máxima.

Los controladores avanzados permiten perfiles complejos, incluidas tasas de rampa y tiempos de remojo específicos. Esta modulación precisa es necesaria para gestionar la velocidad de desgasificación del acrilato y para asegurar que la estructura cristalina de la poliimida se forme correctamente sin defectos.

Comprendiendo las Compensaciones

Tiempo de Proceso y Rendimiento

Si bien son efectivos, los hornos tubulares son típicamente herramientas de procesamiento por lotes con un espacio de cavidad limitado.

El requisito de calentamiento controlado, remojo a 450 °C y enfriamiento gradual significa que el tiempo de ciclo es significativo. Esto asegura la calidad pero limita el volumen de piezas que se pueden procesar en comparación con los sistemas de cinta transportadora continua.

Sensibilidad a la Pureza de la Atmósfera

La calidad de la poliimida final está directamente ligada a la integridad de la atmósfera inerte.

Si el flujo de nitrógeno es inconsistente o los sellos están comprometidos, la oxidación puede ocurrir inmediatamente a estas temperaturas. Esto requiere un mantenimiento riguroso de las líneas de gas y los sellos, ya que incluso fugas menores pueden resultar en piezas quebradizas o contaminadas.

Tomando la Decisión Correcta para Su Objetivo

Para maximizar la calidad de sus piezas de poliimida, alinee la operación de su horno con sus objetivos específicos:

- Si su enfoque principal es la resistencia mecánica: Priorice una tasa de rampa lenta y un tiempo de remojo prolongado para permitir que el marco de acrilato escape suavemente sin crear microfisuras en la estructura de la poliimida.

- Si su enfoque principal es el rendimiento dieléctrico: Asegúrese de que su atmósfera de nitrógeno se mantenga estrictamente para evitar incluso trazas de oxidación, que pueden comprometer las propiedades de aislamiento eléctrico del material.

El horno tubular es el puente entre una forma impresa y un material de ingeniería funcional; su valor radica en su capacidad para ejecutar esta transición química con precisión absoluta.

Tabla Resumen:

| Fase de Transformación | Función del Horno | Resultado Clave |

|---|---|---|

| Activación Térmica | Calienta hasta 450 °C | Impulsa la inimidación química y la ciclación del anillo |

| Control de Atmósfera | Purga de nitrógeno | Previene la oxidación y asegura la resistencia dieléctrica |

| Eliminación del Marco | Perfil térmico preciso | Degrada completamente las redes de acrilato sacrificiales |

| Formación Estructural | Distribución uniforme del calor | Elimina el estrés interno y previene microfisuras |

Mejore la Transformación de Su Material con KINTEK

La transición de una forma impresa en 3D a un material de ingeniería de alto rendimiento requiere una precisión térmica absoluta. KINTEK proporciona sistemas líderes en la industria de Sistemas Tubulares, de Mufla, de Vacío y CVD diseñados específicamente para manejar transiciones químicas delicadas como la síntesis de poliimida.

Nuestra I+D respaldada por expertos asegura que nuestros hornos ofrezcan el control de atmósfera estricto y los perfiles de calentamiento programables necesarios para resultados sin defectos. Ya sea que necesite una configuración de laboratorio estándar o una solución personalizada de alta temperatura, KINTEK es su socio en fabricación avanzada.

¿Listo para optimizar su procesamiento térmico? Contáctenos hoy para consultar con nuestro equipo de ingeniería.

Guía Visual

Referencias

- Heather D. Wotton, Christopher B. Williams. Enabling Additively Manufactured Electronics Through Laser Induced Graphene and Copper Deposition on Fully‐Aromatic Polyimides. DOI: 10.1002/admt.202401801

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Qué tipos de elementos calefactores se utilizan en un horno tubular de 70 mm? Optimice sus procesos de alta temperatura

- ¿Qué factores deben considerarse al elegir un horno tubular? Criterios clave de selección para un rendimiento óptimo

- ¿Cómo facilita un horno tubular horizontal el recocido en un solo paso de los nanobifosfatos BZSM? Control Térmico Experto

- ¿Cuáles son los diferentes tipos de hornos tubulares y sus características? Elija el horno adecuado para su laboratorio

- ¿Cómo afecta la elección del material del revestimiento para un reactor tubular de lecho empacado de laboratorio a los experimentos de hidrogenación de CO2?

- ¿Qué condiciones experimentales esenciales proporciona un horno tubular horizontal de laboratorio para la pirólisis de astillas de madera?

- ¿Qué factores deben considerarse al elegir un horno tubular para un laboratorio? Garantice precisión y seguridad en sus experimentos

- ¿Qué condiciones proporcionan los hornos de tubo para los nanocables de TiO2 sembrados con Au? Síntesis Térmica de Precisión Maestra