La elección del material del revestimiento dicta fundamentalmente la seguridad y la precisión térmica de su experimento. Específicamente, el uso de materiales como el acero inoxidable 316 L garantiza que el reactor pueda soportar presiones de hasta 20 bar y al mismo tiempo gestionar eficazmente los importantes cambios térmicos asociados con la hidrogenación del dióxido de carbono.

La hidrogenación del dióxido de carbono genera un calor significativo y requiere alta presión; el material del revestimiento debe equilibrar una resistencia a la compresión superior con una alta conductividad térmica para prevenir fallas estructurales y fugas térmicas.

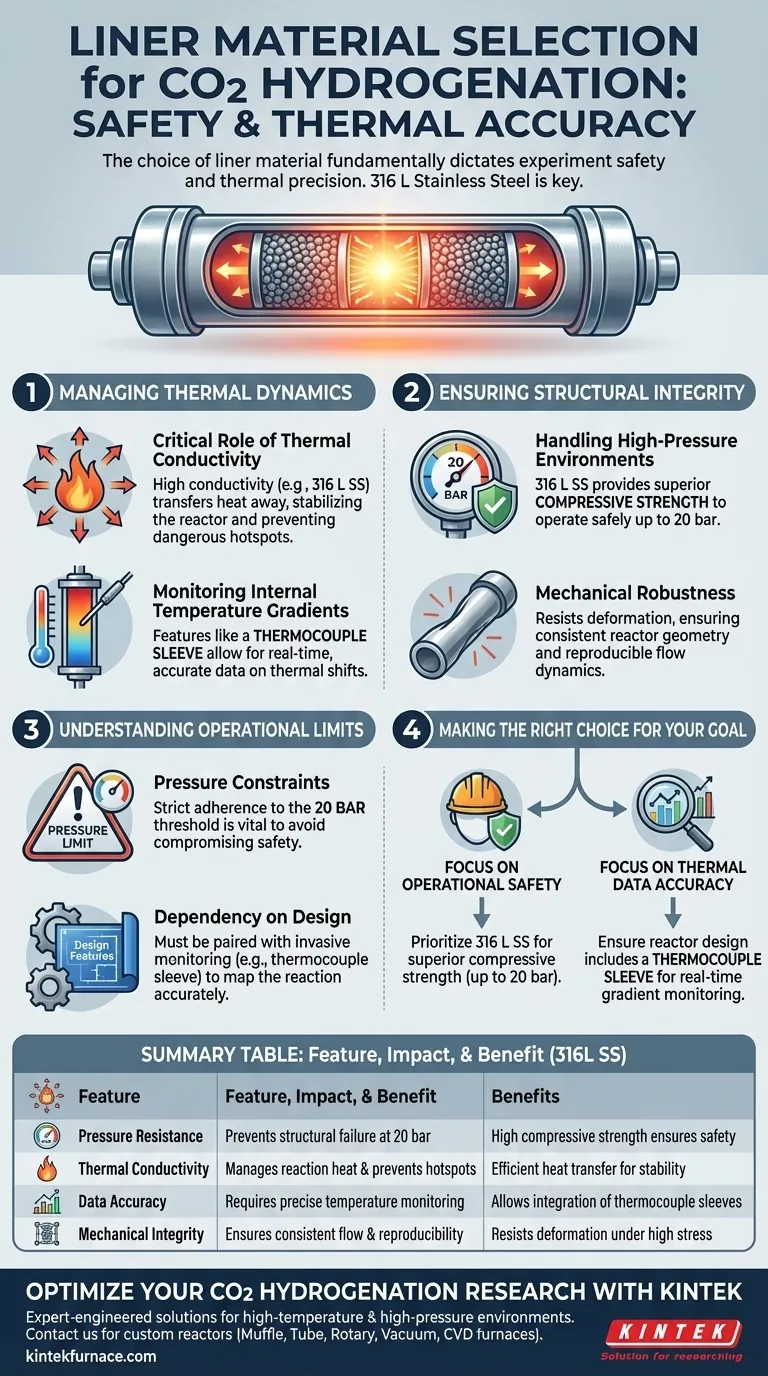

Gestión de la dinámica térmica

El papel fundamental de la conductividad térmica

La hidrogenación del dióxido de carbono se caracteriza por importantes cambios térmicos. Para gestionar esto, debe seleccionar un material de revestimiento con alta conductividad térmica, como el acero inoxidable 316 L.

Una alta conductividad facilita la transferencia de calor lejos del sitio de reacción. Esto ayuda a estabilizar el entorno del reactor y previene puntos calientes peligrosos dentro del lecho catalítico.

Monitoreo de gradientes de temperatura internos

La elección del material por sí sola no es suficiente; el diseño del reactor debe aprovechar las propiedades del material para la visibilidad de los datos.

Un reactor de acero inoxidable bien diseñado incluye características como una camisa para termopar. Esto permite el monitoreo preciso y en tiempo real de los gradientes de temperatura en todo el lecho, asegurando que capture datos precisos sobre los cambios térmicos.

Garantía de integridad estructural

Manejo de entornos de alta presión

La seguridad es la principal preocupación en los experimentos de hidrogenación. El material del revestimiento sirve como el recipiente de contención principal contra la presión del sistema.

El uso de acero inoxidable 316 L proporciona la resistencia a la compresión necesaria para operar de manera segura. Basado en configuraciones de laboratorio estándar, este material es confiable para entornos que alcanzan hasta 20 bar.

Robustez mecánica

Más allá de la simple contención de presión, el revestimiento debe mantener su forma e integridad bajo tensión.

Las propiedades mecánicas superiores de este grado de acero evitan la deformación. Esto asegura que la geometría del reactor permanezca constante, lo cual es vital para una dinámica de flujo consistente y resultados reproducibles.

Comprensión de los límites operativos

Restricciones de presión

Si bien el acero inoxidable 316 L es robusto, su capacidad no es infinita.

Debe adherirse estrictamente a los límites operativos probados, como el umbral de 20 bar. Exceder este límite compromete los beneficios de resistencia a la compresión e introduce riesgos de seguridad significativos.

Dependencia de las características de diseño

El material proporciona el potencial de éxito, pero el diseño físico lo desbloquea.

Sin la inclusión específica de una cabeza de reactor y una camisa para termopar, la alta conductividad térmica del material no puede ser monitoreada eficazmente. No puede confiar solo en las propiedades del material; deben combinarse con un monitoreo invasivo para mapear la reacción con precisión.

Tomando la decisión correcta para su objetivo

Para maximizar el éxito de sus experimentos de hidrogenación de dióxido de carbono, alinee la selección de su material con sus necesidades operativas específicas.

- Si su enfoque principal es la seguridad operativa: Priorice el acero inoxidable 316 L para garantizar una resistencia a la compresión superior capaz de manejar presiones de hasta 20 bar.

- Si su enfoque principal es la precisión de los datos térmicos: Asegúrese de que el diseño de su reactor incluya una camisa para termopar para aprovechar la conductividad del material para el monitoreo de gradientes en tiempo real.

Seleccione un revestimiento que actúe no solo como un recipiente, sino como un participante activo en la gestión térmica y la seguridad.

Tabla resumen:

| Característica | Impacto en la hidrogenación de CO2 | Beneficio del material (acero inoxidable 316L) |

|---|---|---|

| Resistencia a la presión | Previene fallas estructurales a 20 bar | Alta resistencia a la compresión garantiza la seguridad |

| Conductividad térmica | Gestiona el calor de reacción y previene puntos calientes | Transferencia de calor eficiente para la estabilidad térmica |

| Precisión de los datos | Requiere un monitoreo preciso de la temperatura | Permite la integración de camisas para termopar |

| Integridad mecánica | Asegura un flujo y reproducibilidad consistentes | Resiste la deformación bajo alta tensión |

Optimice su investigación de hidrogenación de CO2 con KINTEK

No permita que las fugas térmicas o las fallas estructurales comprometan los resultados de su laboratorio. KINTEK ofrece soluciones diseñadas por expertos para entornos de alta temperatura y alta presión. Nuestros reactores de laboratorio están respaldados por I+D y fabricación líderes en la industria, ofreciendo sistemas personalizables —incluyendo hornos Muffle, de tubo, rotatorios, de vacío y CVD— adaptados a sus necesidades experimentales específicas.

¿Listo para mejorar la seguridad y la precisión de los datos de su laboratorio? Póngase en contacto con KINTEK hoy mismo para hablar sobre sus necesidades de reactores personalizados

Guía Visual

Referencias

- Albert Gili, Reinhard Schomäcker. One-pot synthesis of iron-doped ceria catalysts for tandem carbon dioxide hydrogenation. DOI: 10.1039/d4cy00439f

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

La gente también pregunta

- ¿Qué papel juega un horno tubular en el crecimiento de nanotubos de carbono por CVD? Lograr la síntesis de CNT de alta pureza

- ¿Cuál es la importancia del control de la velocidad de enfriamiento en un horno tubular de alta precisión para h-ScFeO3? Pruebe la Estabilidad Ahora

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería

- ¿Cómo genera un horno tubular altas temperaturas? Calentamiento eficiente y preciso para su laboratorio

- ¿Qué papel juega un horno tubular de alta temperatura en la preparación de marcos NC? Dominio de la carbonización de precisión

- ¿Cómo se logran el sellado y el control de la atmósfera en un horno tubular? Domine los entornos de gas precisos para su laboratorio

- ¿Cuál es el uso de un horno de tubo de cuarzo? Para el procesamiento de materiales observables y de alta pureza

- ¿Qué parámetros ambientales deben mantener los hornos de alta temperatura para el recocido de películas delgadas de YIG? Guía de expertos