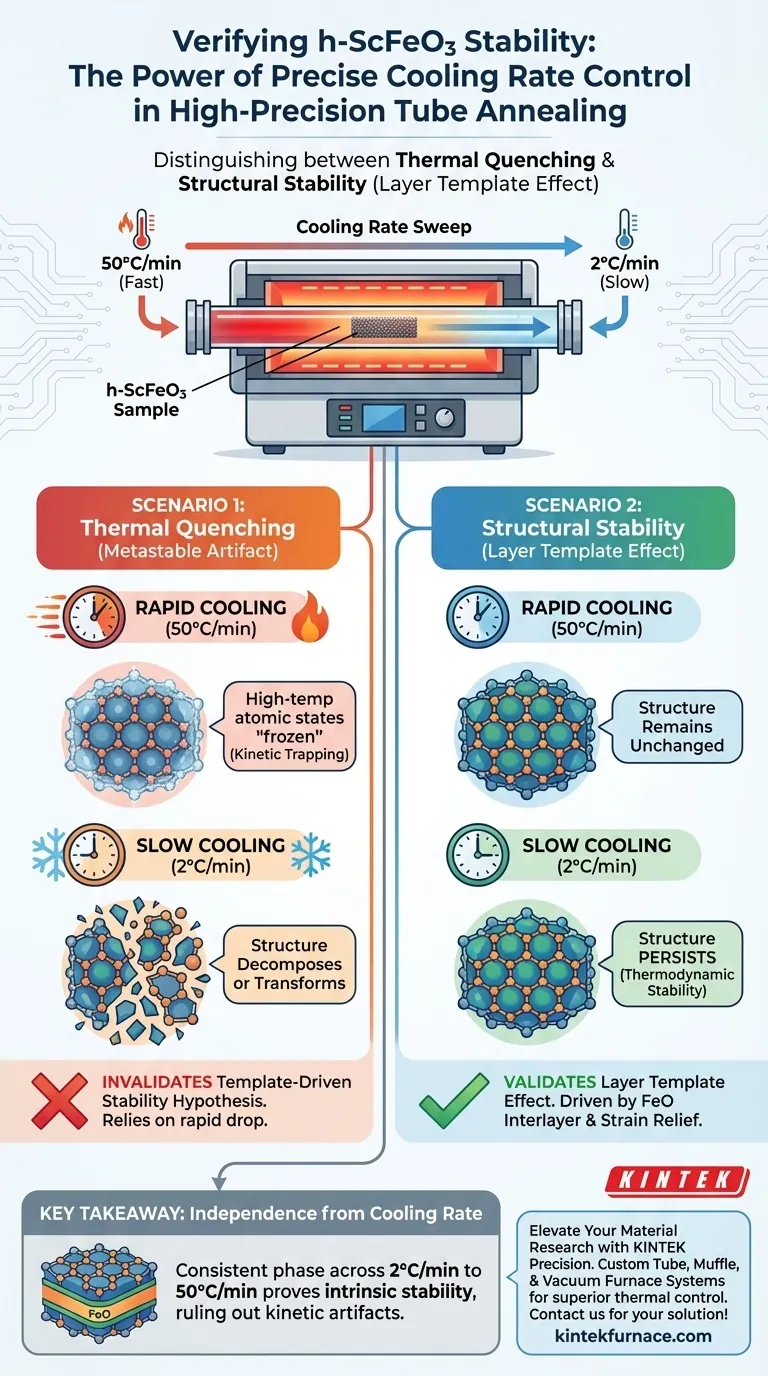

El control preciso de las velocidades de enfriamiento es el método definitivo para distinguir entre artefactos enfriados térmicamente y fases estabilizadas estructuralmente. En la verificación de h-ScFeO3, variar la velocidad de enfriamiento en un horno de recocido tubular de alta precisión permite a los investigadores determinar si la estructura del material es el resultado de caídas rápidas de temperatura o de una ingeniería estructural genuina.

Al variar las velocidades de enfriamiento de 2 °C/min a 50 °C/min, los investigadores pueden demostrar que la estabilidad de h-ScFeO3 está impulsada por el efecto de plantilla de capa de la intercapa de FeO en lugar de ser un producto metaestable de enfriamiento rápido.

El Mecanismo de Verificación de Fases

Eliminando la Variable de Enfriamiento Rápido

El enfriamiento rápido ocurre cuando un material se enfría tan rápidamente que su disposición atómica a alta temperatura se "congela" en su lugar antes de que pueda reorganizarse en una forma estable a baja temperatura.

Al utilizar una amplia gama de velocidades de enfriamiento, específicamente entre 2 °C/min y 50 °C/min, el horno prueba si el material depende de esta rápida caída térmica para mantener su estructura.

Si la fase hexagonal depende del enfriamiento rápido, probablemente se descompondría o transformaría al enfriarse lentamente.

Demostrando la Estabilidad Estructural

Si la fase h-ScFeO3 permanece sin cambios independientemente de la velocidad de enfriamiento, indica que la fase no es simplemente un artefacto cinético.

La persistencia durante el enfriamiento lento (2 °C/min) demuestra que el material no tiene una necesidad termodinámica desesperada de revertir a una fase diferente a medida que la temperatura disminuye.

Esta independencia del historial térmico resalta que la estabilidad es intrínseca al entorno local del material.

Validando el Efecto de Plantilla

El objetivo principal de esta prueba es confirmar el papel de la intercapa de FeO.

Cuando la fase persiste en todas las velocidades de enfriamiento, proporciona evidencia concluyente de que la formación está impulsada por el efecto de plantilla de capa.

Confirma que los mecanismos de alivio de tensión proporcionados por la intercapa, en lugar de la manipulación térmica, son responsables de mantener unida la estructura de h-ScFeO3.

Consideraciones Metodológicas y Compensaciones

La Necesidad de un Rango Dinámico

Probar una única velocidad de enfriamiento es insuficiente para una validación concluyente.

Una velocidad "lenta" por sí sola podría no ser lo suficientemente lenta para provocar la descomposición en materiales altamente metaestables, mientras que una velocidad "rápida" por sí sola no prueba nada sobre la estabilidad termodinámica.

Debe emplear un amplio rango dinámico (comparando 2 °C/min contra 50 °C/min) para abarcar completamente el comportamiento del material.

Interpretando la Descomposición de Fases

Es fundamental comprender las implicaciones de una prueba "fallida".

Si la fase h-ScFeO3 se alterara o desapareciera durante el ciclo de enfriamiento lento, la hipótesis de estabilidad impulsada por plantilla sería invalidada.

Esto obligaría a una reevaluación de la efectividad de la intercapa de FeO, sugiriendo que no proporciona suficiente alivio de tensión para estabilizar la fase hexagonal sin atrapamiento cinético.

Interpretación de Datos de Estabilidad para el Diseño de Materiales

Utilice los datos de velocidad de enfriamiento para validar su estrategia de síntesis y la efectividad de la ingeniería de su sustrato.

- Si su enfoque principal es verificar la intercapa de FeO: Busque la consistencia de la fase a 2 °C/min para demostrar que el efecto de plantilla es la fuerza estabilizadora dominante.

- Si su enfoque principal es descartar artefactos metaestables: Compare la estructura cristalina de la muestra de 50 °C/min con la de la muestra de 2 °C/min; estructuras idénticas confirman la ausencia de enfriamiento rápido.

En última instancia, la independencia de la velocidad de enfriamiento es el sello distintivo de una fase estabilizada por ingeniería estructural en lugar de manipulación térmica.

Tabla Resumen:

| Característica | Enfriamiento Rápido (50°C/min) | Enfriamiento Lento (2°C/min) |

|---|---|---|

| Función Principal | Prueba de artefactos de enfriamiento rápido | Verifica la estabilidad termodinámica |

| Efecto en h-ScFeO3 | "Congela" estados atómicos a alta temperatura | Permite la posible descomposición de fases |

| Objetivo de Verificación | Descartar el atrapamiento cinético | Confirmar el efecto de plantilla de la intercapa de FeO |

| Indicador de Estabilidad | Se espera persistencia estructural | La persistencia estructural prueba la estabilidad intrínseca |

Mejore su Investigación de Materiales con la Precisión KINTEK

¿Tiene dificultades para distinguir entre artefactos metaestables y estabilidad estructural genuina? Los sistemas de hornos tubulares, muflas y de vacío de alta precisión de KINTEK proporcionan el control térmico líder en la industria y los rangos de enfriamiento dinámico (de 2 °C/min a 50 °C/min) esenciales para validar materiales avanzados como h-ScFeO3.

Respaldados por I+D experta y fabricación especializada, nuestros sistemas son totalmente personalizables para satisfacer las necesidades únicas de su laboratorio. Ya sea que requiera sistemas CVD u hornos rotatorios, KINTEK ofrece la estabilidad y uniformidad necesarias para obtener resultados de clase mundial.

¿Listo para lograr un tratamiento térmico superior para su laboratorio? ¡Contáctenos hoy mismo para discutir su solución de horno personalizada!

Guía Visual

Referencias

- Marshall B. Frye, Lauren M. Garten. Interlayer‐Mediated Stabilization of Metastable <i>P</i>6<sub>3</sub><i>cm</i> ScFeO<sub>3</sub> on Al<sub>2</sub>O<sub>3</sub>. DOI: 10.1002/admi.202500114

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Cuáles son las aplicaciones comunes de los hornos tubulares? Desbloquee la precisión en la síntesis de materiales y el tratamiento térmico

- ¿Cómo se utiliza un horno tubular de laboratorio en la investigación de electrónica y semiconductores? Desbloquee el procesamiento térmico de precisión para dispositivos avanzados

- ¿Qué hace que un horno de tubo vertical sea eficiente y ahorre energía? Desbloquee un control térmico superior y ahorros de costos

- ¿Qué preparaciones son necesarias antes de comenzar a utilizar un horno tubular multizona? Garantice la seguridad y la precisión en su laboratorio

- ¿Cuál es el papel de un horno tubular en la producción de biocarbón primario? Perspectivas expertas sobre la pirólisis de la caña de azúcar

- ¿Qué papel juega un horno tubular de grado industrial en la pirólisis de catalizadores Fe-P-NC? Calentamiento de Precisión para la Síntesis de Fe-P-NC

- ¿Por qué elegir un horno de tubo vertical en lugar de uno horizontal? Logre una uniformidad y pureza superiores

- ¿Qué industrias se benefician del uso de hornos tubulares? Desbloquee la precisión en la tecnología de semiconductores y baterías