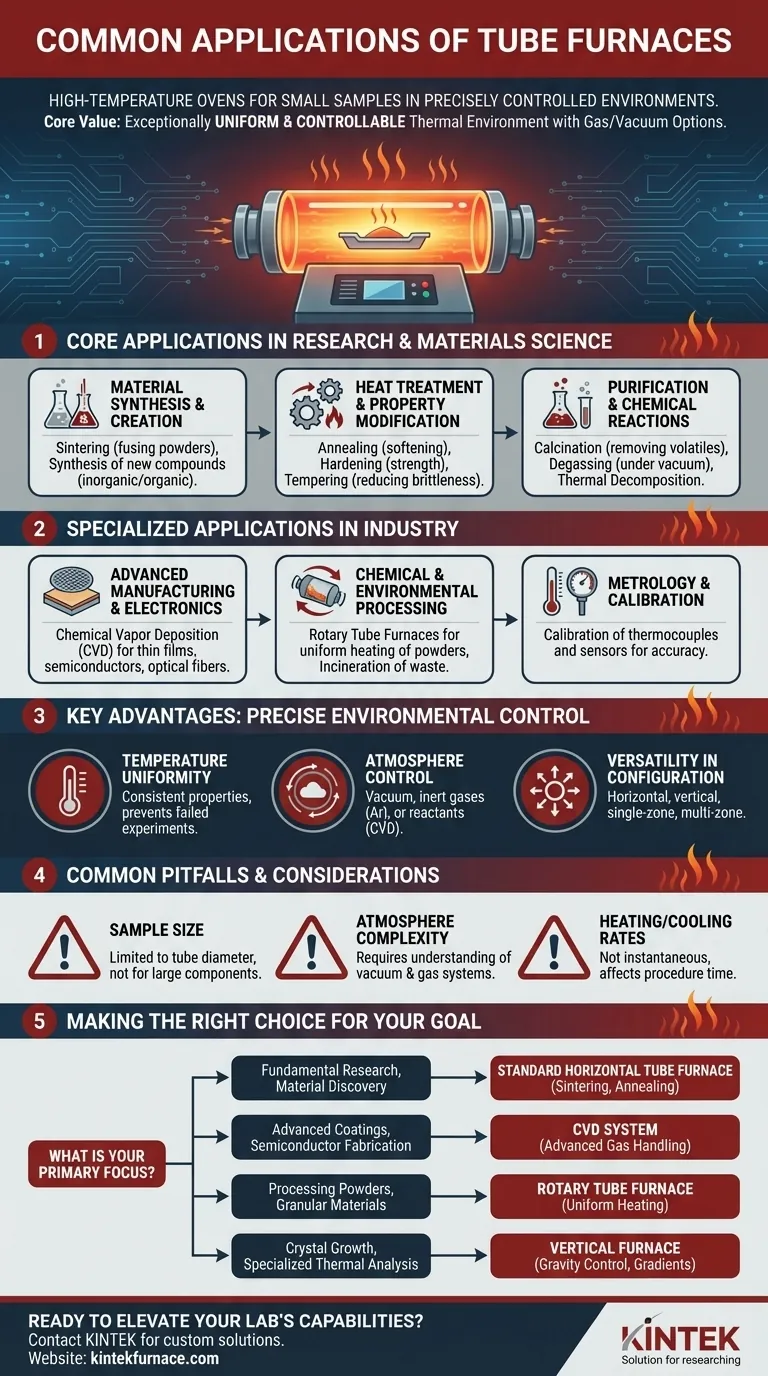

En esencia, un horno tubular es un horno de alta temperatura que se utiliza para procesar muestras pequeñas en un entorno controlado con precisión. Las aplicaciones comunes van desde la síntesis de nuevos materiales y la modificación de las propiedades de los existentes mediante tratamiento térmico, hasta la purificación de compuestos y la calibración de instrumentos de precisión.

El valor central de un horno tubular no es solo su capacidad para generar altas temperaturas, sino su capacidad para crear un entorno térmico excepcionalmente uniforme y controlable, a menudo combinado con una atmósfera de gas o vacío específica, lo cual es fundamental para la investigación y fabricación avanzadas.

Aplicaciones principales en investigación y ciencia de materiales

La mayoría de las aplicaciones de los hornos tubulares se encuentran en entornos de laboratorio, donde la precisión y la repetibilidad son primordiales.

Síntesis y creación de materiales

Los hornos tubulares son fundamentales para crear nuevos materiales a partir de sus elementos o compuestos constituyentes. Esto incluye la sinterización, un proceso que utiliza calor para fusionar polvos en una masa sólida, fundamental en la creación de cerámicas y componentes metalúrgicos. También se utilizan para la síntesis de compuestos tanto inorgánicos como orgánicos.

Tratamiento térmico y modificación de propiedades

Los científicos e ingenieros utilizan hornos tubulares para alterar las propiedades físicas de los materiales. Procesos como el recocido (ablandamiento de metales), el endurecimiento (aumento de la resistencia) y el revenido (reducción de la fragilidad) dependen de ciclos precisos de calentamiento y enfriamiento que se gestionan fácilmente dentro de un horno tubular.

Purificación y reacciones químicas

El entorno sellado de un horno tubular es ideal para procesos químicos a alta temperatura. La calcinación utiliza calor para expulsar sustancias volátiles, mientras que la desgasificación elimina los gases disueltos de un material bajo vacío. También se utiliza para la descomposición térmica, donde los compuestos se descomponen por calor en sustancias más simples.

Aplicaciones especializadas en la industria

Aunque es principalmente una herramienta de laboratorio, los principios del horno tubular se escalan y adaptan para procesos industriales específicos.

Fabricación avanzada y electrónica

La Deposición Química de Vapor (CVD) es un proceso crítico donde se utiliza un horno tubular para depositar una capa delgada y de alta pureza sobre un sustrato. Esto es fundamental en la fabricación de semiconductores, fibras ópticas y recubrimientos protectores. El horno proporciona el calor y la atmósfera controlada necesarios para que ocurran las reacciones químicas en la superficie del sustrato.

Procesamiento químico y ambiental

Los hornos tubulares rotatorios, que giran durante el funcionamiento, se utilizan para procesar materiales granulares o en polvo de forma continua. Aseguran que cada partícula se caliente de manera uniforme, lo que los hace ideales para la calcinación a gran escala de materias primas químicas o la incineración de residuos sólidos y lodos en aplicaciones ambientales.

Metrología y calibración

La excepcional uniformidad y estabilidad de la temperatura de un horno tubular lo convierten en un entorno perfecto para la calibración de termopares y otros sensores de temperatura, asegurando que proporcionen lecturas precisas en sus propias aplicaciones industriales o científicas.

Comprender la ventaja clave: control preciso del entorno

La amplia gama de aplicaciones se deriva de una característica definitoria: el control. Un horno tubular permite al usuario gestionar con precisión las condiciones a las que se expone una muestra.

La importancia de la uniformidad de la temperatura

Para procesos como el recocido o la sinterización, cualquier variación de temperatura a través de la muestra puede provocar propiedades del material inconsistentes y experimentos fallidos. Un horno tubular está diseñado para proporcionar una zona caliente altamente uniforme, asegurando que toda la muestra se procese por igual.

El poder del control de la atmósfera

El tubo sellado permite la evacuación completa del aire (creando un vacío) o la introducción de gases específicos. Esto es crucial para prevenir la oxidación al calentar metales (usando un gas inerte como el argón) o para proporcionar los reactivos necesarios para procesos como la CVD.

Versatilidad en la configuración

Los hornos tubulares vienen en varias configuraciones —horizontales, verticales, de una o varias zonas— para satisfacer diferentes necesidades. Los hornos verticales, por ejemplo, son ideales para procesos donde la gravedad es un factor o cuando se desea un gradiente de temperatura específico, en lugar de uniformidad.

Errores comunes y consideraciones

Aunque son potentes, un horno tubular es una herramienta especializada con compensaciones inherentes que deben entenderse.

Tamaño de la muestra y rendimiento

Por diseño, los hornos tubulares están destinados a muestras más pequeñas que caben dentro del diámetro del tubo de proceso. No son adecuados para procesar componentes grandes o voluminosos, lo que requeriría un horno de cámara o de caja en su lugar.

Complejidad del control de la atmósfera

Aunque el control de la atmósfera es un gran beneficio, su implementación requiere una comprensión adecuada de los sistemas de vacío, los controladores de flujo de gas y los protocolos de seguridad. Un sistema mal gestionado puede provocar experimentos fallidos o peligros de seguridad.

Tasas de calentamiento y enfriamiento

La masa térmica del aislamiento del horno y los elementos calefactores dictan sus tasas de calentamiento y enfriamiento. Si bien los diseños modernos son altamente eficientes, estas tasas no son instantáneas y deben tenerse en cuenta en el procedimiento experimental, especialmente para materiales sensibles al choque térmico.

Tomar la decisión correcta para su objetivo

Para seleccionar el enfoque correcto, alinee las capacidades del horno con su objetivo principal.

- Si su enfoque principal es la investigación fundamental y el descubrimiento de materiales: Un horno tubular horizontal estándar ofrece el mejor equilibrio entre flexibilidad y control para procesos comunes como sinterización, recocido y síntesis.

- Si su enfoque principal son los recubrimientos avanzados o la fabricación de semiconductores: Necesitará un sistema diseñado específicamente para la Deposición Química de Vapor (CVD), que incluye un manejo y control de gases avanzados.

- Si su enfoque principal es el procesamiento de polvos o materiales granulares: Un horno tubular rotatorio está diseñado para asegurar un calentamiento uniforme para estos tipos de muestras, lo cual es difícil de lograr en un horno estático.

- Si su enfoque principal es el crecimiento de cristales o el análisis térmico especializado: Un horno vertical ofrece un control superior sobre los efectos de la gravedad y permite la creación de gradientes de temperatura precisos a lo largo de la longitud del tubo.

En última instancia, un horno tubular es el instrumento elegido siempre que el control preciso del entorno térmico y atmosférico de un material sea la clave del éxito.

Tabla de resumen:

| Aplicación | Procesos clave | Industrias/Beneficios |

|---|---|---|

| Síntesis de materiales | Sinterización, Síntesis | Investigación, Cerámica, Metalurgia |

| Tratamiento térmico | Recocido, Endurecimiento, Revenido | Ciencia de materiales, Ingeniería |

| Purificación y reacciones | Calcinación, Desgasificación, Descomposición térmica | Química, Medio ambiente |

| Fabricación avanzada | Deposición Química de Vapor (CVD) | Semiconductores, Electrónica |

| Procesamiento industrial | Operaciones de horno rotatorio | Calcinación a gran escala, Incineración |

| Metrología | Calibración de termopares | Precisión de instrumentos, Control de calidad |

¿Listo para elevar las capacidades de su laboratorio con una solución de horno tubular personalizada? Aprovechando la excepcional I+D y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, hornos de vacío y con atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Ya sea que trabaje en ciencia de materiales, electrónica o procesamiento químico, podemos ayudarlo a lograr un control de temperatura y una eficiencia superiores. Contáctenos hoy para discutir sus necesidades y descubrir cómo nuestras soluciones personalizadas pueden impulsar su investigación.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Cómo logra un horno de tubo vertical un control de temperatura preciso? Desbloquee una estabilidad térmica superior para su laboratorio

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión