Para un horno tubular de 70 mm, los elementos calefactores más comunes son el disiliciuro de molibdeno (MoSi2) y el carburo de silicio (SiC) para aplicaciones de alta temperatura, y los alambres de resistencia metálicos para requisitos de temperatura más baja. La elección específica está dictada casi en su totalidad por la temperatura máxima de funcionamiento y la atmósfera química requerida para su proceso.

El elemento calefactor es el corazón de su horno. Seleccionar el correcto no se trata de encontrar un único material "óptimo", sino de hacer coincidir las propiedades distintivas del elemento—específicamente su límite de temperatura y resistencia química—con las demandas precisas de su trabajo.

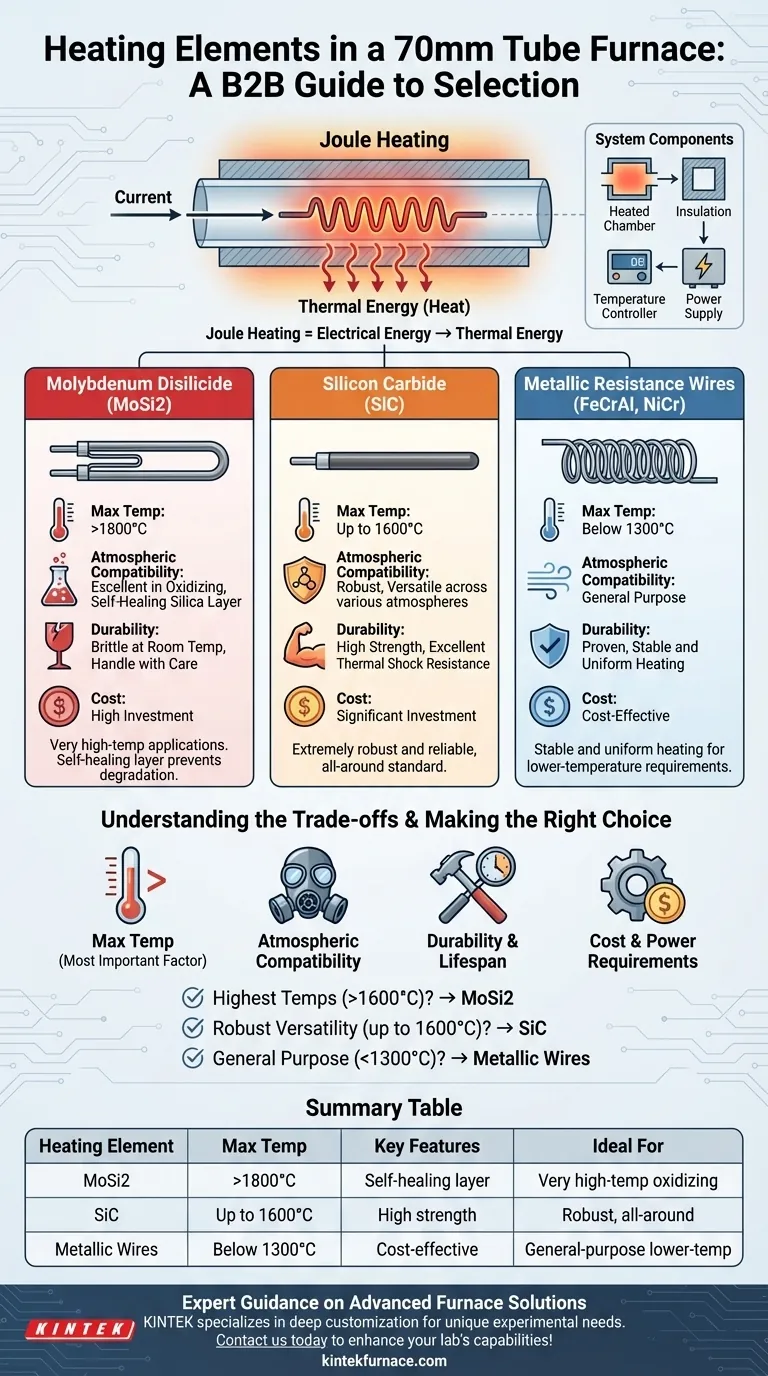

Cómo funciona la calefacción por resistencia en un horno

El principio básico

Todos estos elementos operan según un principio simple conocido como calentamiento Joule. Cuando una fuerte corriente eléctrica pasa a través de un material con alta resistencia eléctrica, esa energía eléctrica se convierte directamente en energía térmica o calor.

El elemento calefactor es el componente diseñado específicamente para soportar este proceso a temperaturas extremas sin derretirse, oxidarse o degradarse rápidamente.

El papel de los componentes del sistema

El elemento no funciona de forma aislada. Forma parte de un sistema que incluye la cámara calentada (el tubo), aislamiento de alta calidad para dirigir el calor hacia adentro, un controlador de temperatura para precisión y una fuente de alimentación para suministrar la corriente necesaria.

Un desglose de los elementos calefactores comunes

Disiliciuro de Molibdeno (MoSi2)

Los elementos de MoSi2 son los caballos de batalla para aplicaciones de muy alta temperatura, a menudo capaces de alcanzar más de 1800 °C. Son un compuesto cerámico-metálico.

Su principal ventaja es la capacidad de formar una capa protectora y auto-reparadora de vidrio de sílice en su superficie cuando se calientan en una atmósfera oxidante (como el aire). Esta capa evita una mayor degradación del elemento.

Carburo de Silicio (SiC)

Los elementos de SiC son una opción extremadamente robusta y fiable para una amplia gama de aplicaciones, que suelen operar hasta 1600 °C. Son conocidos por su alta resistencia y excelente resistencia al choque térmico.

A diferencia del MoSi2, los elementos de SiC son generalmente más versátiles y pueden funcionar bien en una variedad más amplia de condiciones atmosféricas, lo que los convierte en un estándar muy popular y completo.

Alambres de Resistencia Metálicos

Para aplicaciones con requisitos de temperatura más baja (normalmente por debajo de 1300 °C), los alambres de aleación metálica son una solución común y rentable.

Estos a menudo están hechos de aleaciones de FeCrAl (hierro-cromo-aluminio), a veces denominadas con el nombre comercial Kanthal, o aleaciones de NiCr (níquel-cromo). Proporcionan un calentamiento estable y uniforme para muchos procesos térmicos de uso general.

Comprendiendo las compensaciones

Temperatura Máxima de Funcionamiento

Este es el factor más importante. El MoSi2 ofrece constantemente los techos de temperatura más altos, seguido de cerca por el SiC. Los alambres metálicos operan en un rango de temperatura significativamente más bajo. El requisito de temperatura máxima de su proceso reducirá inmediatamente sus opciones.

Compatibilidad Atmosférica

Los elementos de MoSi2 prosperan en el aire, pero pueden ser vulnerables al ataque en ciertas atmósferas de gas reductoras o reactivas. El SiC suele ser más duradero en una gama más amplia de entornos químicos. Debe asegurarse de que su elemento sea compatible con cualquier gas de proceso que tenga la intención de usar.

Durabilidad y Vida Útil

El SiC es conocido por su robustez mecánica. Los elementos de MoSi2, aunque excelentes a altas temperaturas, pueden ser muy frágiles a temperatura ambiente y requieren un manejo cuidadoso durante la instalación y el mantenimiento. Todos los elementos calefactores son consumibles que envejecen con el tiempo y eventualmente requerirán reemplazo.

Costo y Requisitos de Energía

Generalmente, los elementos de alambre metálico son los menos costosos de comprar y reemplazar. Los elementos de SiC y MoSi2 de alto rendimiento representan una inversión más significativa, y sus fuentes de alimentación suelen ser más complejas para gestionar su resistencia cambiante a medida que se calientan.

Tomando la decisión correcta para su objetivo

El tamaño del tubo de 70 mm es estándar, pero el proceso que se ejecuta dentro de él es único. Use su objetivo principal para guiar su decisión.

- Si su enfoque principal es alcanzar las temperaturas más altas posibles (superiores a 1600 °C): el disiliciuro de molibdeno (MoSi2) es la elección definitiva por su rendimiento superior en atmósferas oxidantes.

- Si su enfoque principal es un rendimiento robusto y versatilidad hasta 1600 °C: el carburo de silicio (SiC) proporciona un equilibrio excepcional de durabilidad, capacidad de temperatura y flexibilidad atmosférica.

- Si su enfoque principal es el calentamiento de uso general por debajo de 1300 °C: los elementos de alambre de resistencia metálica ofrecen una solución probada, fiable y rentable para sus necesidades.

Comprender estas diferencias fundamentales de los materiales garantiza que seleccione un horno basándose en sus capacidades de rendimiento fundamentales, no solo en sus dimensiones físicas.

Tabla resumen:

| Elemento Calefactor | Temperatura Máx. | Características Clave | Ideal Para |

|---|---|---|---|

| Disiliciuro de Molibdeno (MoSi2) | >1800°C | Capa de sílice auto-reparadora, excelente en aire | Aplicaciones de muy alta temperatura en atmósferas oxidantes |

| Carburo de Silicio (SiC) | Hasta 1600°C | Alta resistencia, resistencia al choque térmico, atmósferas versátiles | Procesos de alta temperatura robustos y completos |

| Alambres de Resistencia Metálicos | Por debajo de 1300°C | Rentable, calentamiento estable, fácil de usar | Aplicaciones de baja temperatura de uso general |

¿Necesita asesoramiento experto para seleccionar el elemento calefactor adecuado para su horno tubular de 70 mm? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura, incluidos hornos de mufla, tubulares, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD. Con nuestra sólida I+D y fabricación interna, ofrecemos una profunda personalización para satisfacer con precisión sus necesidades experimentales únicas, garantizando un rendimiento, durabilidad y eficiencia óptimos. Contáctenos hoy para analizar cómo podemos mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cuál es un ejemplo de material preparado usando un horno tubular? Domina la síntesis precisa de materiales

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?