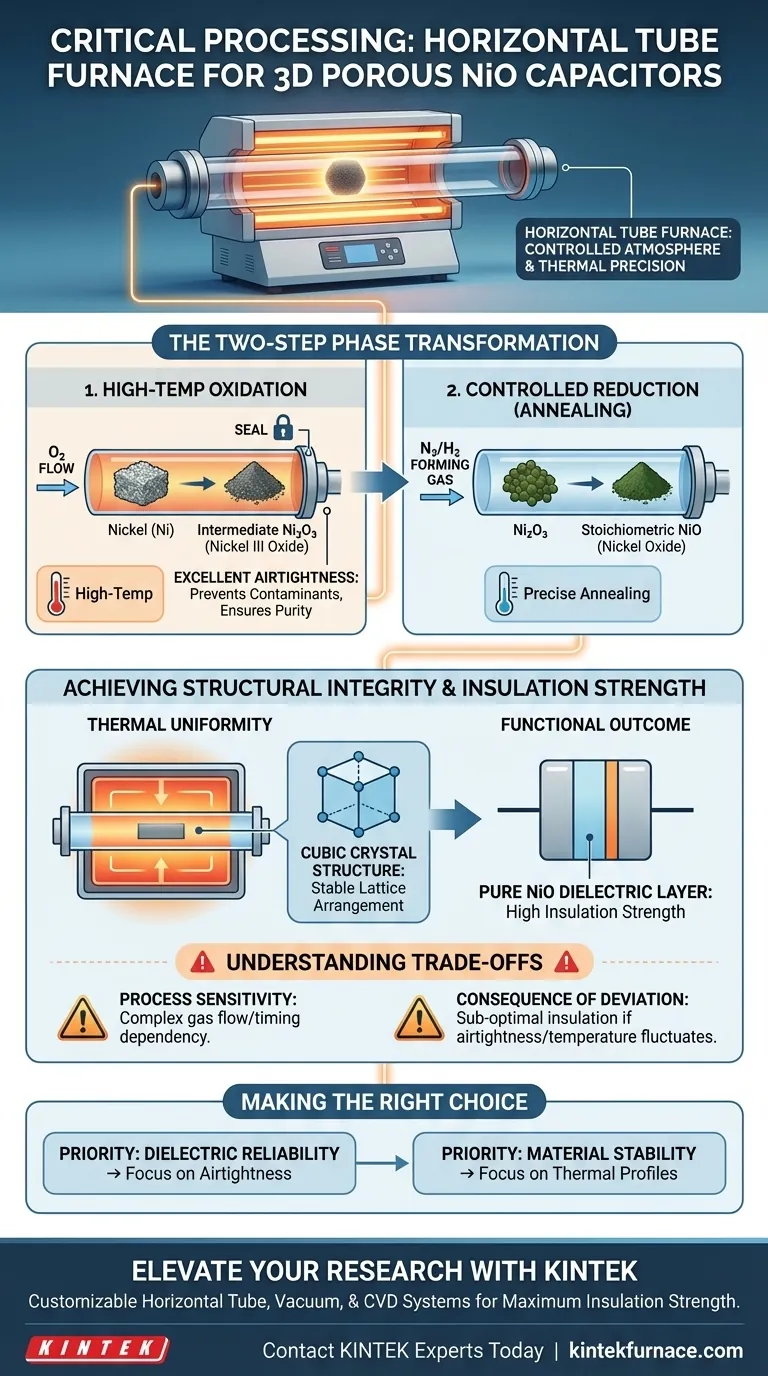

Las condiciones críticas de procesamiento proporcionadas por un horno tubular horizontal son una atmósfera estrictamente controlada y una precisa uniformidad térmica. Estas características permiten una transformación de fase específica en dos pasos —oxidación a alta temperatura seguida de reducción controlada— que se requiere para convertir el níquel en óxido de níquel (NiO) estequiométrico con una estructura cristalina cúbica estable.

La integridad de la capa dieléctrica depende de la conversión de las fases intermedias en NiO puro y estequiométrico. Esto requiere la excepcional estanqueidad y precisión térmica que proporciona un horno tubular para garantizar una alta resistencia de aislamiento.

Lograr la estequiometría mediante el control de la atmósfera

La Fase de Oxidación

El primer paso crítico implica la oxidación a alta temperatura. El horno permite un flujo constante de oxígeno para interactuar con el material.

Este entorno convierte el componente de níquel inicial en una fase intermedia, específicamente óxido de níquel (III) (Ni₂O₃). Esta oxidación sirve como paso fundamental para la transformación estructural posterior.

La Fase de Reducción

Después de la oxidación, el material debe someterse a un proceso de recocido en un gas de formación, como una mezcla de nitrógeno/hidrógeno (N₂/H₂).

Este paso actúa como una fase de reducción, alterando químicamente el Ni₂O₃. Transforma eficazmente el óxido intermedio en NiO estequiométrico, que es el estado final deseado para el dieléctrico del condensador.

El Papel de la Estanqueidad

Estas reacciones químicas son muy sensibles a los contaminantes externos. La excelente estanqueidad del horno tubular horizontal es fundamental aquí.

Al aislar el entorno interno, el horno garantiza que la atmósfera consista únicamente en los gases de proceso previstos. Este aislamiento garantiza la pureza química necesaria para lograr la estructura de fase correcta.

Uniformidad Térmica e Integridad Estructural

Garantizar la Estructura Cristalina Cúbica

El control de la temperatura no se trata solo de alcanzar un grado específico; se trata de mantener la uniformidad de la temperatura en toda la muestra.

El horno tubular proporciona el perfil térmico estable necesario para cristalizar el NiO en una estructura cristalina cúbica. Esta disposición de red específica es directamente responsable de la estabilidad física del material.

Impacto en la Resistencia de Aislamiento

El objetivo final de este procesamiento térmico es la fiabilidad funcional. La combinación de la composición estequiométrica y la estructura cúbica garantiza la resistencia de aislamiento de la capa dieléctrica.

Sin los perfiles de temperatura precisos proporcionados por el horno, la capa dieléctrica puede sufrir defectos, comprometiendo el rendimiento del condensador.

Comprender las Compensaciones

Sensibilidad del Proceso

Si bien el horno tubular horizontal ofrece precisión, también exige un control riguroso del proceso. La naturaleza de dos pasos del tratamiento (oxidación seguida de reducción) crea una compleja dependencia de los caudales de gas y los tiempos de conmutación.

Consecuencia de la Desviación

Si la estanqueidad se ve comprometida o el perfil de temperatura fluctúa incluso ligeramente, el material puede no alcanzar el estado de NiO estequiométrico. Esto da como resultado propiedades de aislamiento subóptimas, lo que hace que el condensador poroso 3D sea ineficaz para aplicaciones de alto rendimiento.

Tomar la Decisión Correcta para su Objetivo

Para maximizar el rendimiento de sus condensadores de NiO poroso 3D, alinee sus parámetros de procesamiento con sus objetivos de ingeniería específicos:

- Si su enfoque principal es la Fiabilidad Dieléctrica: Priorice la estanqueidad del sistema del horno para evitar la contaminación atmosférica y garantizar la formación de NiO puramente estequiométrico.

- Si su enfoque principal es la Estabilidad del Material: Concéntrese en la precisión de los perfiles de temperatura durante la fase de recocido para garantizar la formación de una estructura cristalina cúbica robusta.

La precisión en el entorno del horno es el factor más importante para determinar la calidad de aislamiento final de su dispositivo.

Tabla Resumen:

| Fase del Proceso | Entorno de Gas | Objetivo de Temperatura | Resultado Estructural |

|---|---|---|---|

| Oxidación | Flujo de Oxígeno (O₂) | Oxidación a Alta Temperatura | Formación de Ni₂O₃ intermedio |

| Reducción | Gas de Formación (N₂/H₂) | Recocido Controlado | Conversión a NiO estequiométrico |

| Cristalización | Gas Inerte/Proceso | Perfil Térmico Uniforme | Red de cristal cúbica estable |

| Estado Final | Atmósfera Sellada | Alta Resistencia de Aislamiento | Capa dieléctrica de NiO pura |

Mejore su Investigación de Semiconductores con KINTEK

La transformación de fase precisa en condensadores de NiO exige los más altos estándares de pureza atmosférica y estabilidad térmica. KINTEK ofrece sistemas Horizontales Tubulares, de Vacío y CVD de última generación diseñados para satisfacer las rigurosas necesidades de la ingeniería de materiales avanzada.

Respaldados por I+D y fabricación expertas, nuestros hornos de alta temperatura son totalmente personalizables según sus requisitos específicos de flujo de gas y perfil de temperatura, lo que garantiza que sus capas dieléctricas logren la máxima resistencia de aislamiento e integridad estructural.

¿Listo para optimizar el procesamiento térmico de su laboratorio?

Contacte a los Expertos de KINTEK Hoy Mismo

Guía Visual

Referencias

- Baichuan Zhang, Jihua Zhang. Novel 3D Capacitors: Integrating Porous Nickel-Structured and Through-Glass-Via-Fabricated Capacitors. DOI: 10.3390/nano15110819

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Por qué es necesario mantener un vacío dentro del tubo? Para permitir un flujo de electrones controlado

- ¿Qué materiales se utilizan para una cámara de calentamiento de horno tubular? Optimizar para temperatura, pureza y durabilidad.

- ¿Cuál es el propósito principal de utilizar un horno tubular para la calcinación de zeolitas? Lograr una desaminación precisa

- ¿Qué tipo de entorno de proceso proporciona un horno tubular? Soluciones Térmicas Optimizadas para el Recubrimiento de Partículas NMA

- ¿Cuál es la función principal de un horno tubular de atmósfera de vacío cuando se estudia el comportamiento de evaporación y condensación del magnesio metálico?

- ¿Qué papel juega un horno tubular en la preparación del biocarbón? Domina la pirólisis precisa del biocarbón

- ¿Cuál es el principal beneficio de los hornos tubulares horizontales? Logre una uniformidad térmica superior para sus materiales

- ¿Qué ventajas ofrecen los hornos tubulares para aplicaciones de investigación? Desbloquee la precisión en el control de la atmósfera y la temperatura