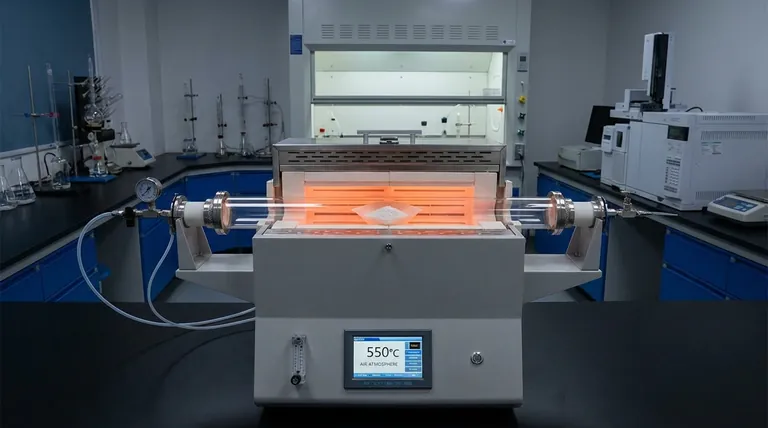

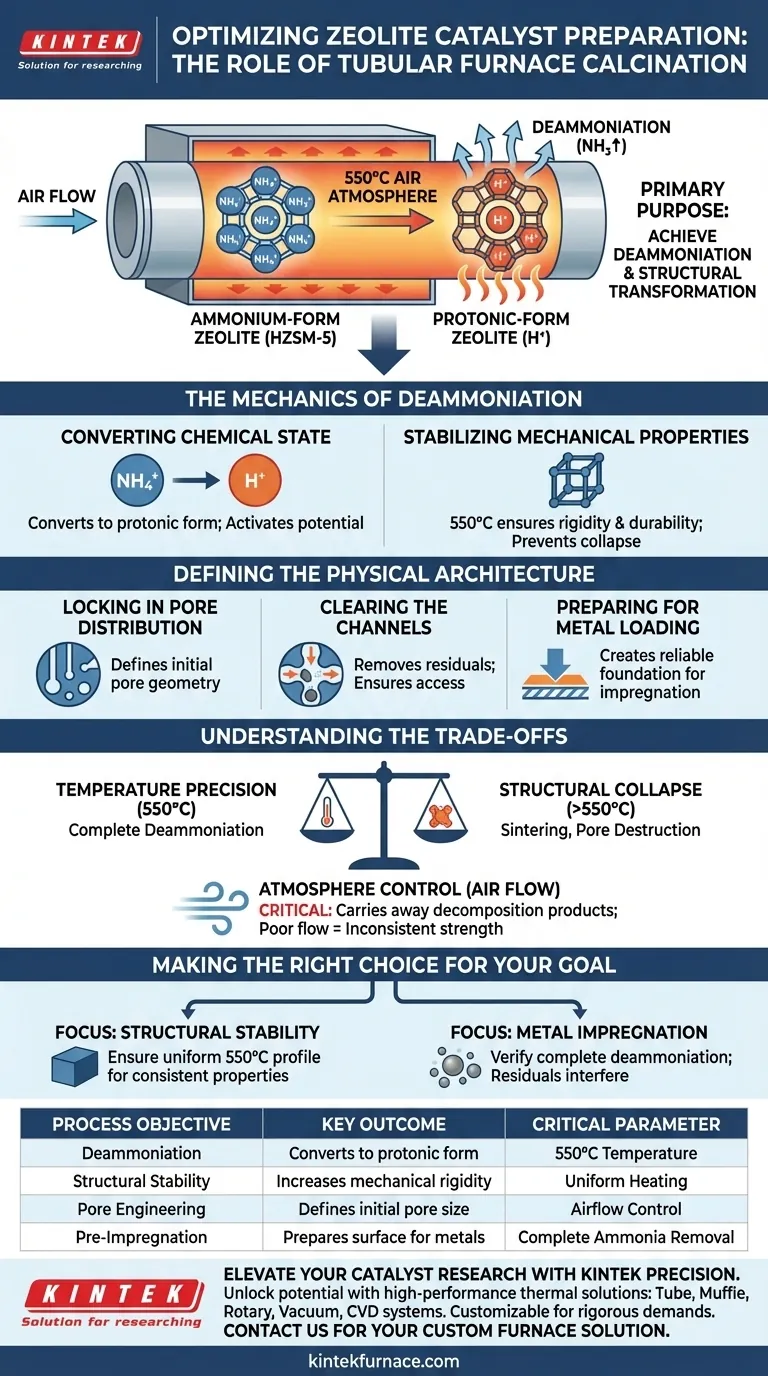

El propósito principal de utilizar un horno tubular para la calcinación inicial de zeolitas en forma de amonio es lograr la desaminación. Al someter el material, como HZSM-5, a 550 °C en una atmósfera de aire, el horno facilita la descomposición térmica de los iones de amonio. Este paso crítico estabiliza las propiedades mecánicas de la zeolita y define rígidamente el tamaño inicial de la distribución de poros.

Conclusión Clave La calcinación inicial no es simplemente un paso de secado; es una transformación estructural. Convierte la zeolita de un estado precursor a un soporte mecánicamente estable con una arquitectura de poros definida, estableciendo la base esencial requerida para la posterior impregnación de metales.

La Mecánica de la Desaminación

Conversión del Estado Químico

El horno tubular proporciona la energía térmica necesaria para impulsar la reacción de desaminación. Este proceso convierte la zeolita en forma de amonio a su forma prótica (hidrógeno). Este cambio químico es el requisito previo para activar el potencial del material como soporte catalítico.

Estabilización de Propiedades Mecánicas

Según los datos técnicos principales, un resultado clave de este tratamiento térmico es la estabilización mecánica. El entorno de 550 °C asegura que el marco de la zeolita se vuelva rígido y duradero. Sin esta estabilización, es probable que el material carezca de la integridad física para soportar los pasos de procesamiento posteriores.

Definición de la Arquitectura Física

Fijación de la Distribución de Poros

El entorno térmico del horno tubular hace más que alterar la química de la superficie; define la geometría física del catalizador. Este paso de calcinación específico determina el tamaño inicial de la distribución de poros.

Limpieza de los Canales

Si bien el objetivo principal es la desaminación, este tratamiento a alta temperatura también sirve para limpiar los microporos. Como se señala en datos complementarios sobre la síntesis de zeolitas similares, el tratamiento térmico ayuda a eliminar agentes orgánicos residuales o bloqueos. Esto asegura que los canales de poros estén abiertos y accesibles.

Preparación para la Carga de Metales

El objetivo final de esta calcinación inicial es la preparación. Al fijar el tamaño de los poros y estabilizar la estructura, el horno crea una base confiable. Esta certeza estructural es necesaria para la impregnación exitosa de metales activos en etapas posteriores de la producción del catalizador.

Comprensión de las Compensaciones

Precisión de Temperatura vs. Colapso Estructural

Operar a los 550 °C prescritos es un equilibrio calculado. La temperatura debe ser lo suficientemente alta para garantizar una desaminación completa y la eliminación de impurezas. Sin embargo, un calor excesivo más allá de este objetivo puede provocar el colapso del marco de la zeolita o la sinterización, lo que destruiría permanentemente la estructura de los poros y reduciría el área superficial.

Control de Atmósfera

El proceso depende de una atmósfera de aire dentro del horno tubular. El flujo y la composición de esta atmósfera son críticos para eliminar los productos de descomposición (como el gas amoníaco). Un flujo de aire deficiente puede provocar una calcinación incompleta, lo que resulta en un catalizador con una resistencia mecánica inconsistente y poros bloqueados.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la efectividad de la preparación de su catalizador, concéntrese en el resultado específico que necesita del horno tubular:

- Si su enfoque principal es la Estabilidad Estructural: Asegúrese de que el horno mantenga un perfil uniforme de 550 °C para prevenir el choque térmico y garantizar propiedades mecánicas consistentes en todo el lote.

- Si su enfoque principal es la Impregnación de Metales: Verifique que se haya producido una desaminación completa, ya que los iones de amonio residuales interferirán con la absorción y distribución de los precursores metálicos en el siguiente paso.

El horno tubular transforma su zeolita de un compuesto químico crudo a un soporte arquitectónico diseñado con precisión, listo para su activación.

Tabla Resumen:

| Objetivo del Proceso | Resultado Clave | Parámetro Crítico |

|---|---|---|

| Desaminación | Convierte la forma amonio a forma prótica | Temperatura de 550 °C |

| Estabilidad Estructural | Aumenta la rigidez y durabilidad mecánicas | Calentamiento Uniforme |

| Ingeniería de Poros | Define la distribución y el tamaño inicial de los poros | Control del Flujo de Aire |

| Pre-Impregnación | Prepara la superficie para la carga de metal activo | Eliminación Completa de Amoníaco |

Mejore su Investigación de Catalizadores con la Precisión KINTEK

Desbloquee todo el potencial de su síntesis de zeolitas con las soluciones térmicas de alto rendimiento de KINTEK. Respaldados por I+D y fabricación expertas, ofrecemos sistemas de Tubo, Mufla, Rotatorio, Vacío y CVD de alta precisión, adaptados a las rigurosas demandas de la calcinación de catalizadores.

Ya sea que necesite estabilizar propiedades mecánicas o garantizar una desaminación uniforme, nuestros hornos de laboratorio personalizables brindan la precisión de temperatura y el control atmosférico esenciales para sus necesidades de investigación únicas. Contáctenos hoy para encontrar su solución de horno personalizada.

Guía Visual

Referencias

- Marco F. Paucar-Sánchez, M.A. Martín‐Lara. Impact of Metal Impregnation of Commercial Zeolites in the Catalytic Pyrolysis of Real Mixture of Post-Consumer Plastic Waste. DOI: 10.3390/catal14030168

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Cómo afecta el bombeo de vacío a la nitruración de Zr2.5Nb? Lograr superficies puras de ZrN en hornos de tubo a alta temperatura.

- ¿Cuáles son las ventajas de los hornos tubulares de descomposición? Logre un control preciso y alta eficiencia en procesos térmicos

- ¿Qué tipos de elementos calefactores se pueden utilizar en hornos de tubo dividido? Elija SiC o MoSi2 para un rendimiento óptimo

- ¿Cómo se divide la estructura de un horno tubular de vacío de múltiples estaciones? Optimice el procesamiento térmico de su laboratorio

- ¿Por qué es necesario un horno tubular o de mufla con argón para el recocido de la bentonita? Conservar la Adsorción y la Resistencia Estructural

- ¿Cómo contribuye un horno tubular de alta temperatura al sinterizado con atmósfera controlada de ferritas de Mn-Zn?

- ¿Cuál es el propósito de utilizar un horno tubular vertical de grado industrial en la recuperación de fósforo? Simulación de Alta Fidelidad

- ¿Cómo se utiliza un Horno Tubular de Alta Temperatura en la ciencia de materiales? Descubra la síntesis y el control precisos de materiales