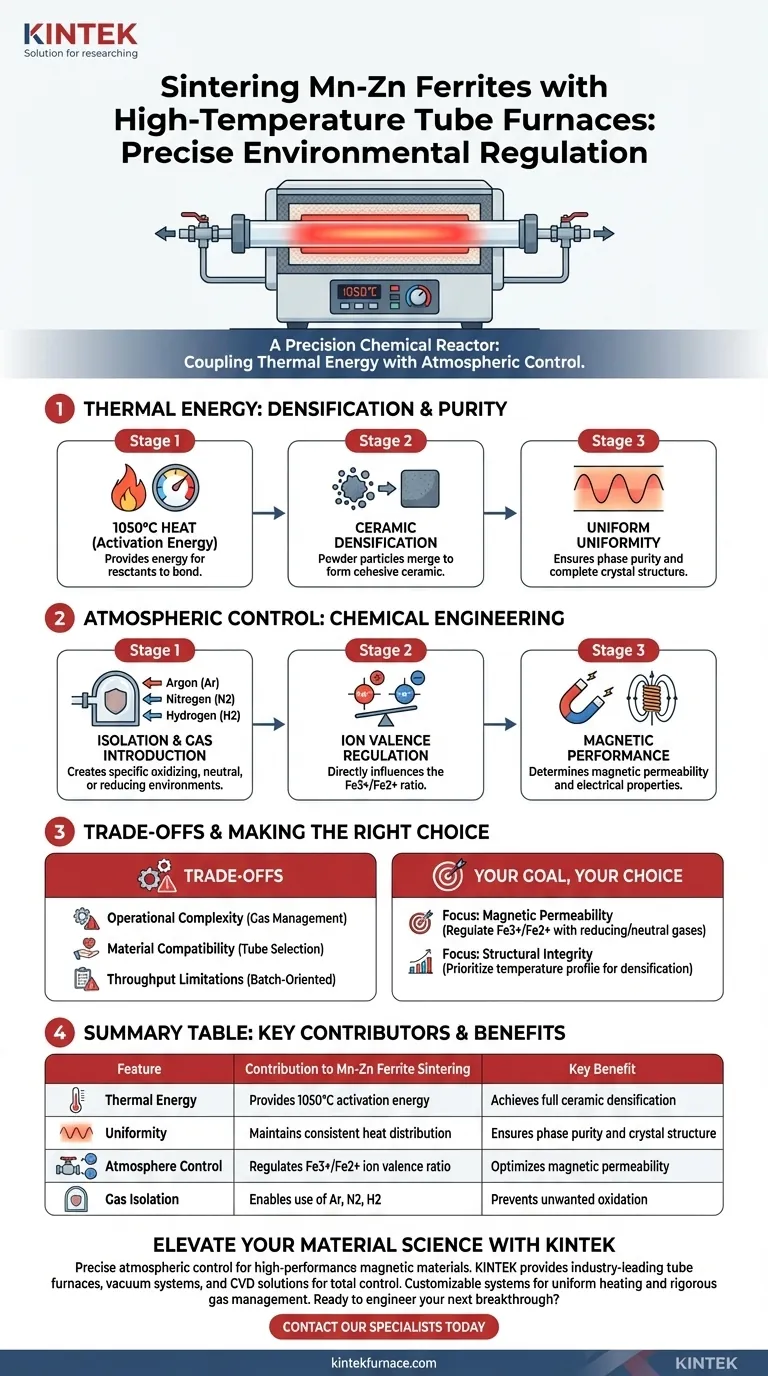

La regulación precisa del entorno es la contribución principal de un horno tubular de alta temperatura al sinterizado de ferritas de Mn-Zn. Este equipo proporciona un entorno térmico estable de 1050 °C necesario para la densificación cerámica, al tiempo que controla simultáneamente la atmósfera química. Al introducir gases específicos, el horno regula el estado de oxidación de los iones metálicos, diseñando directamente las propiedades magnéticas y eléctricas finales del material.

El horno tubular de alta temperatura funciona como un reactor químico de precisión, acoplando la energía térmica con el control atmosférico. Su capacidad para regular la relación Fe3+/Fe2+ durante el sinterizado es el factor decisivo para lograr una alta permeabilidad magnética en las ferritas de Mn-Zn.

El Papel de la Energía Térmica en la Densificación

Proporcionar Energía de Activación

El papel fundamental del horno es generar calor intenso, específicamente alrededor de 1050 °C para esta aplicación. Esta energía térmica proporciona la energía de activación requerida para que los reactivos se unan.

Densificación Cerámica

A estas temperaturas, el material sufre densificación. Las partículas del polvo se fusionan para formar un cuerpo cerámico sólido y cohesivo, estableciendo la estructura física de la ferrita.

Garantizar la Pureza de Fase

El horno tubular está diseñado para ofrecer un alto grado de uniformidad de temperatura. Esta distribución uniforme del calor es fundamental para garantizar la pureza de fase y una estructura cristalina completa en todo el producto sintetizado.

Control Atmosférico e Ingeniería Química

Gestión del Entorno de Reacción

La característica distintiva de un horno tubular es su capacidad para aislar la muestra del aire ambiente. Los operadores pueden introducir gases como argón, nitrógeno o hidrógeno para crear entornos oxidantes, neutros o reductores específicos.

Control de la Valencia Iónica

La atmósfera dentro del tubo influye directamente en la composición química de la ferrita. Específicamente, regula el equilibrio de valencia de los iones metálicos, especialmente la relación Fe3+/Fe2+.

Definición del Rendimiento Magnético

Este control sobre las proporciones de iones no es simplemente una cuestión química; es un imperativo de rendimiento. El equilibrio entre Fe3+ y Fe2+ determina la permeabilidad magnética y las propiedades eléctricas de la ferrita de Mn-Zn terminada.

Comprender las Compensaciones

Complejidad Operacional

Si bien los hornos tubulares ofrecen precisión, introducen complejidad operacional en cuanto a la gestión de gases. Los usuarios deben configurar con precisión las líneas de gas y los caudales, ya que ligeras desviaciones en la atmósfera pueden arruinar el equilibrio de valencia.

Compatibilidad de Materiales

La configuración física requiere una cuidadosa selección del material y tamaño del tubo. El uso de un material de tubo incorrecto para la temperatura o la atmósfera química requerida puede provocar fallos en el equipo o contaminación de la muestra.

Limitaciones de Rendimiento

En comparación con los hornos de cinta transportadora industriales más grandes, los hornos tubulares suelen ser orientados a lotes. Son excelentes para la precisión y la síntesis, pero pueden tener limitaciones en cuanto a la velocidad de producción de alto volumen.

Tomar la Decisión Correcta para su Objetivo

Para maximizar la efectividad de un horno tubular de alta temperatura en su proceso de sinterizado, alinee sus parámetros operativos con los requisitos específicos de su material:

- Si su enfoque principal es la permeabilidad magnética: Priorice el control preciso de gases reductores o neutros (como nitrógeno o hidrógeno) para regular estrictamente la relación Fe3+/Fe2+.

- Si su enfoque principal es la integridad estructural: Concéntrese en el perfil de temperatura y la uniformidad para garantizar una densificación completa y la formación de cristales sin gradientes térmicos.

El éxito en el sinterizado de ferritas de Mn-Zn depende de tratar el horno no solo como una fuente de calor, sino como una herramienta para la ingeniería a nivel atómico.

Tabla Resumen:

| Característica | Contribución al Sinterizado de Ferritas de Mn-Zn | Beneficio Clave |

|---|---|---|

| Energía Térmica | Proporciona energía de activación de 1050 °C | Logra una densificación cerámica completa |

| Uniformidad | Mantiene una distribución de calor constante | Garantiza la pureza de fase y la estructura cristalina |

| Control Atmosférico | Regula la relación de valencia iónica Fe3+/Fe2+ | Optimiza la permeabilidad magnética |

| Aislamiento de Gas | Permite el uso de Argón, Nitrógeno o Hidrógeno | Evita la oxidación no deseada |

Mejore su Ciencia de Materiales con KINTEK

El control atmosférico preciso es la diferencia entre una ferrita estándar y un material magnético de alto rendimiento. KINTEK proporciona hornos tubulares de alta temperatura líderes en la industria, sistemas de vacío y soluciones CVD diseñadas para brindarle control total sobre su entorno de sinterizado.

Respaldados por I+D y fabricación de expertos, nuestros sistemas personalizables garantizan un calentamiento uniforme y una gestión rigurosa de los gases para satisfacer los requisitos únicos de su laboratorio. ¿Listo para diseñar su próximo avance? Póngase en contacto con nuestros especialistas hoy mismo para encontrar el horno perfecto para su investigación o producción de ferritas de Mn-Zn.

Guía Visual

Referencias

- A. Faeghinia. Effects of sintering and pressing conditions on the properties of manganese ferrite. DOI: 10.53063/synsint.2025.53260

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1400℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿Cómo se utilizan los hornos horizontales en la ciencia de los materiales? Desbloquea la precisión en el tratamiento térmico

- ¿Cuáles son las ventajas del proceso de utilizar un reactor de pirólisis de tubo horizontal? Maximizar la precisión y la integridad de los datos

- ¿Qué materiales se utilizan comúnmente para el elemento calefactor en los hornos tubulares? Elija el mejor para sus necesidades de alta temperatura

- ¿Qué factores deben considerarse al comprar un horno de tubo de cuarzo? Asegure un procesamiento confiable a alta temperatura

- ¿Por qué se requiere un horno tubular durante la síntesis de catalizadores de níquel dopados con fósforo utilizando nitrógeno de alta pureza?

- ¿Cuál es la función de un horno tubular de laboratorio en la producción de nanopartículas de BiFeO3? Domina la etapa de calcinación

- ¿Por qué es necesario un horno tubular equipado con un sistema de control de flujo de amoníaco para la síntesis de nanopartículas de GaN?

- ¿Qué condiciones proporciona un horno tubular de laboratorio para la preparación de PtS/Ti3C2Tx? Dominio de la descomposición térmica a 300 °C