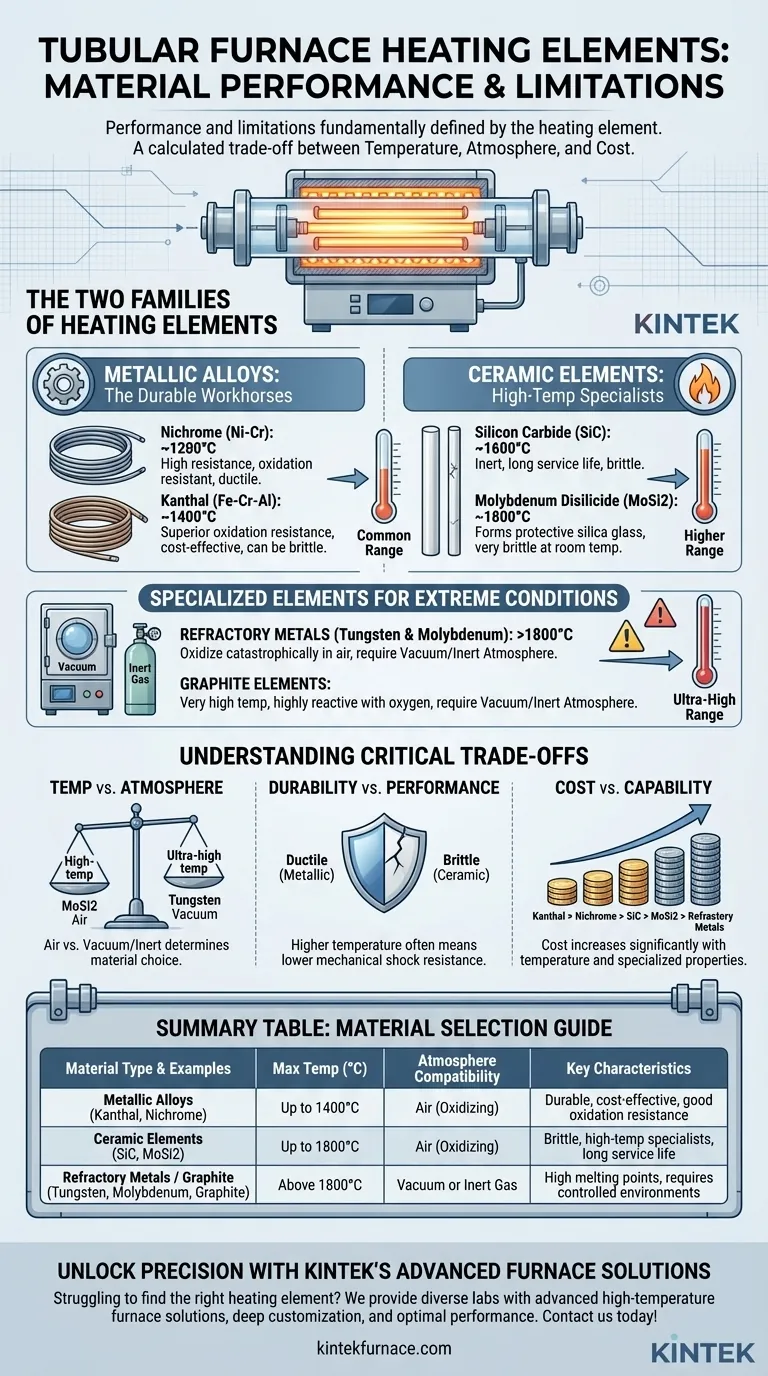

El rendimiento y las limitaciones de un horno tubular están definidos fundamentalmente por su elemento calefactor. Si bien muchos materiales pueden generar calor, solo un grupo selecto posee las propiedades necesarias para un funcionamiento fiable a altas temperaturas. Los materiales más comunes son las aleaciones metálicas como Kanthal (Fe-Cr-Al) y Nicromo (Ni-Cr), y cerámicas no metálicas como el Carburo de Silicio (SiC) y el Disilicuro de Molibdeno (MoSi2).

La elección del elemento calefactor es una decisión crítica de ingeniería que dicta las capacidades del horno. Es un compromiso calculado entre tres factores clave: la temperatura máxima de funcionamiento, la atmósfera de procesamiento requerida y el coste general.

Las dos familias de elementos calefactores

Los materiales de los elementos calefactores se dividen ampliamente en dos categorías: las aleaciones metálicas, que son los caballos de batalla versátiles, y los elementos cerámicos, que son especialistas para rangos de temperatura más altos.

Aleaciones metálicas: Los caballos de batalla duraderos

Las aleaciones metálicas son apreciadas por su ductilidad, resistencia al choque térmico y excelente rendimiento en los rangos de temperatura más comunes.

Nicromo (Ni-Cr) es una aleación ampliamente utilizada de aproximadamente 80% de níquel y 20% de cromo. Ofrece un gran equilibrio entre alta resistividad, un alto punto de fusión (alrededor de 1400°C) y una fuerte resistencia a la oxidación, lo que la convierte en una opción fiable para aplicaciones de uso general hasta aproximadamente 1200°C.

Kanthal (Fe-Cr-Al) es una aleación de hierro-cromo-aluminio que puede operar a temperaturas más altas que el Nicromo, a menudo hasta 1400°C. Forma una capa de óxido de aluminio muy estable y protectora en su superficie, lo que le confiere una resistencia superior a la oxidación. Aunque es más rentable que el Nicromo, puede volverse más quebradizo después de un uso prolongado a altas temperaturas.

Elementos cerámicos: Los especialistas en alta temperatura

Cuando las temperaturas deben superar los límites de las aleaciones metálicas comunes, los elementos cerámicos son la solución. Son más quebradizos pero ofrecen un rendimiento superior a temperaturas extremas.

Los elementos de Carburo de Silicio (SiC) son varillas cerámicas rígidas y autoportantes conocidas por su inercia química y larga vida útil. Pueden operar continuamente a temperaturas de hasta 1600°C en aire, lo que los hace ideales para sinterización y tratamiento térmico a altas temperaturas.

El Disilicuro de Molibdeno (MoSi2) es el de mejor rendimiento para aplicaciones de alta temperatura en atmósfera oxidante, capaz de alcanzar los 1800°C. A altas temperaturas, forma una capa protectora de vidrio de sílice que previene una mayor oxidación. Sin embargo, estos elementos son quebradizos a temperatura ambiente.

Elementos especializados para condiciones extremas

Para las aplicaciones más exigentes, como en hornos de vacío o para temperaturas ultra altas, se requieren materiales aún más especializados. Estos elementos necesitan entornos estrictamente controlados para funcionar.

Metales refractarios (Tungsteno y Molibdeno)

Metales como el Tungsteno (W) y el Molibdeno (Mo) tienen puntos de fusión excepcionalmente altos y se utilizan para procesos que superan los 1800°C. Su limitación crítica es que se oxidan catastróficamente en presencia de oxígeno a altas temperaturas. Por lo tanto, deben utilizarse exclusivamente en vacío o en una atmósfera de gas inerte (como argón o nitrógeno).

Elementos de Grafito

El grafito es un excelente conductor eléctrico que puede soportar temperaturas muy altas. Al igual que los metales refractarios, es muy reactivo con el oxígeno. Se quemará rápidamente si se calienta al aire, por lo que su uso también se limita a entornos de vacío o atmósfera inerte.

Comprender los compromisos críticos

Seleccionar el material adecuado no se trata solo de elegir el que tiene la clasificación de temperatura más alta. Implica equilibrar factores en competencia.

Temperatura frente a atmósfera

Este es el compromiso más crucial. El MoSi2 ofrece la mayor capacidad de temperatura al aire. El tungsteno puede alcanzar temperaturas aún más altas, pero solo en vacío. Usar un elemento de tungsteno en un horno de aire lo destruirá instantáneamente al calentarse.

Durabilidad frente a rendimiento

Las aleaciones metálicas como el Nicromo son dúctiles y resistentes a los choques mecánicos. Los elementos cerámicos como el SiC y el MoSi2 ofrecen un rendimiento de temperatura superior, pero son inherentemente quebradizos y deben manipularse con cuidado para evitar fracturas por choque térmico o físico.

Coste frente a capacidad

Existe una jerarquía de costes clara. Kanthal (Fe-Cr-Al) es a menudo el más económico, seguido por el Nicromo (Ni-Cr). El precio aumenta significativamente para los elementos cerámicos (SiC, MoSi2) y es más alto para los metales refractarios especializados como el Tungsteno, el Molibdeno y el Platino.

Selección del elemento adecuado para su aplicación

Su elección debe guiarse por los requisitos específicos de su trabajo. Considere la temperatura máxima y la atmósfera de procesamiento como sus puntos de decisión primarios.

- Si su enfoque principal es el uso general hasta 1200°C al aire: Un elemento de Nicromo (Ni-Cr) o Kanthal (Fe-Cr-Al) ofrece el mejor equilibrio entre coste y durabilidad.

- Si su enfoque principal es el procesamiento a alta temperatura (1200°C a 1800°C) al aire: Es necesario un elemento cerámico como el Carburo de Silicio (SiC) o el Disilicuro de Molibdeno (MoSi2).

- Si su enfoque principal es el procesamiento a ultra alta temperatura (superior a 1800°C): Debe utilizar un metal refractario (como el Tungsteno) o un elemento de Grafito dentro de un vacío o atmósfera inerte.

Comprender estas propiedades de los materiales le permite seleccionar un horno que se alinee con precisión con sus objetivos científicos o industriales.

Tabla de resumen:

| Tipo de material | Ejemplos comunes | Temp. Máxima (°C) | Compatibilidad de atmósfera | Características clave |

|---|---|---|---|---|

| Aleaciones metálicas | Kanthal (Fe-Cr-Al), Nicromo (Ni-Cr) | Hasta 1400°C | Aire (Oxidante) | Duradero, rentable, buena resistencia a la oxidación |

| Elementos cerámicos | Carburo de Silicio (SiC), Disilicuro de Molibdeno (MoSi2) | Hasta 1800°C | Aire (Oxidante) | Quebradizo, especialista en alta temperatura, larga vida útil |

| Metales refractarios / Grafito | Tungsteno, Molibdeno, Grafito | Por encima de 1800°C | Vacío o Gas Inerte | Puntos de fusión altos, requiere entornos controlados |

Desbloquee la precisión con las soluciones avanzadas de hornos de KINTEK

¿Tiene dificultades para encontrar el elemento calefactor adecuado para su horno tubular? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos incluye hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Ya necesite aleaciones metálicas duraderas o cerámicas de alta temperatura, garantizamos un rendimiento y una fiabilidad óptimos.

Contáctenos hoy para discutir sus necesidades específicas y permita que nuestros expertos le ayuden a seleccionar el horno perfecto para su aplicación. ¡Póngase en contacto ahora!

Guía Visual

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

La gente también pregunta

- ¿Qué condiciones de proceso centrales proporciona un horno tubular? Dominando el tratamiento de precursores de catalizadores

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas

- ¿Qué es la pirólisis al vacío instantánea y cómo se utiliza un horno tubular en este proceso? Desbloquee las reacciones químicas de alta temperatura

- ¿En qué se diferencian los hornos de rodillos y los hornos de tubo en su uso de tubos cerámicos de alúmina? Compare Transporte vs. Contención

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?