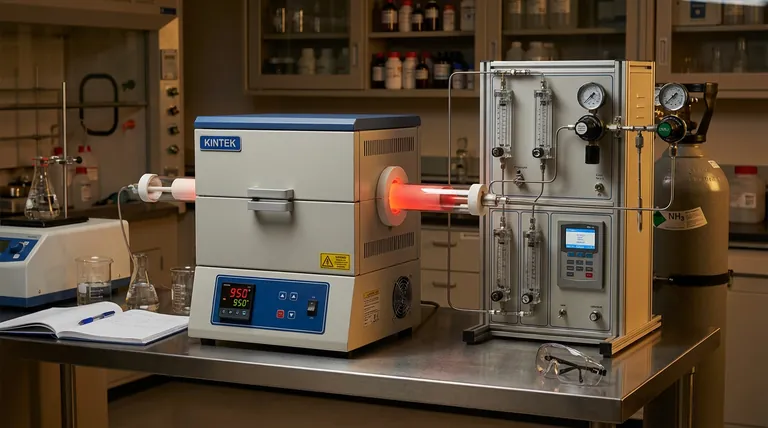

La conversión de óxidos en nanopartículas de nitruro de galio (GaN) requiere un horno tubular equipado con un sistema de control de flujo de amoníaco para mantener una atmósfera reactiva estable a exactamente 950 °C. Esta configuración específica permite la reducción y amonólisis precisas necesarias para sustituir químicamente los átomos de oxígeno por átomos de nitrógeno dentro del material.

Conclusión Clave: La síntesis de GaN de alta calidad es un proceso de sustitución química. Depende completamente de un ambiente estable y rico en amoníaco a alta temperatura para eliminar el oxígeno e instalar nitrógeno, un equilibrio que es imposible de mantener sin un control de flujo preciso.

Creación del Entorno Reactivo

El Papel de la Energía Térmica

Para facilitar la conversión de óxidos, el sistema debe alcanzar y mantener una temperatura de 950 grados Celsius.

A este umbral térmico, la estabilidad de los enlaces del óxido se ve comprometida. Este estado de alta energía es estrictamente necesario para preparar el material para el cambio químico.

La Función del Horno Tubular

El horno tubular actúa como una cámara de aislamiento. Permite que la muestra se caliente de manera uniforme mientras la separa completamente de la atmósfera exterior.

Este aislamiento es crítico porque la presencia de oxígeno atmosférico incontrolado inhibiría la reacción deseada.

El Mecanismo de Amonólisis

Sustitución de Oxígeno por Nitrógeno

El proceso químico central en juego aquí es la reducción y amonólisis.

A medida que el gas amoníaco ($NH_3$) fluye sobre el polvo de óxido calentado, se descompone e interactúa con las partículas.

Las moléculas de amoníaco "atacan" efectivamente el óxido, facilitando un intercambio donde los átomos de oxígeno se eliminan y se reemplazan por átomos de nitrógeno.

Logro de Alta Cristalinidad

Este proceso produce nanopartículas de nitruro de galio (GaN) de color amarillo.

La "alta cristalinidad" mencionada en las especificaciones técnicas es un resultado directo de la exhaustividad de esta interacción. Si la interacción es parcial, la estructura cristalina tendrá defectos.

Por Qué la Precisión Importa (Riesgos de Inestabilidad)

La Necesidad de un Flujo Constante

La referencia enfatiza la necesidad de un flujo constante de amoníaco.

Una atmósfera estática es insuficiente porque la reacción consume amoníaco y libera subproductos de oxígeno.

Se debe introducir amoníaco fresco continuamente para impulsar la reacción hasta su finalización.

Garantizar una Atmósfera Estable

El sistema de control de flujo evita fluctuaciones en la presión y concentración del gas.

Sin esta precisión, la "atmósfera reactiva" se vuelve inestable.

La inestabilidad conduce a una nitruración desigual, lo que resulta en una mezcla de óxidos sin reaccionar y GaN de baja calidad en lugar de nanopartículas puras y de alta cristalinidad.

Tomando la Decisión Correcta para su Objetivo

Para asegurar la síntesis de materiales de la más alta calidad, considere lo siguiente según sus requisitos específicos:

- Si su enfoque principal es la Pureza de Fase: Asegúrese de que su sistema de control de flujo esté calibrado para evitar cualquier caída de presión, ya que incluso lapsos momentáneos pueden dejar oxígeno sin reaccionar en la red cristalina.

- Si su enfoque principal es la Calidad Cristalina: La estricta adherencia al punto de ajuste de temperatura de 950 °C es vital; las desviaciones pueden alterar la morfología de la nanopartícula amarilla resultante.

El horno tubular y el sistema de flujo no son solo elementos calefactores; son los reguladores activos de la sustitución química que crea el GaN.

Tabla Resumen:

| Característica | Requisito para la Síntesis de GaN | Impacto en la Nanopartícula Final |

|---|---|---|

| Temperatura Objetivo | Precisamente 950 °C | Asegura la energía térmica para romper los enlaces del óxido |

| Atmósfera de Gas | Flujo Constante de Amoníaco ($NH_3$) | Impulsa la sustitución química de Oxígeno por Nitrógeno |

| Tipo de Equipo | Horno Tubular Sellado | Previene la contaminación por oxígeno atmosférico |

| Control de Flujo | Regulación Estable y de Alta Precisión | Logra alta cristalinidad y pureza de fase |

Mejore la Síntesis de sus Materiales con KINTEK

Lograr la sustitución química perfecta para las nanopartículas de nitruro de galio (GaN) requiere más que solo calor; requiere precisión absoluta. KINTEK ofrece sistemas líderes en la industria de Tubos, Vacío y CVD diseñados para mantener los rigurosos umbrales de 950 °C y las atmósferas reactivas estables que su investigación exige.

Respaldados por I+D experta y fabricación avanzada, nuestros hornos de alta temperatura son totalmente personalizables para satisfacer sus necesidades únicas de flujo de gas y procesamiento térmico. Asegure que su laboratorio produzca resultados de alta cristalinidad cada vez.

Contacte a los Expertos de KINTEK Hoy Mismo para una Solución Personalizada

Referencias

- Laser induced white emission and photocurrent of GaN nanoceramics. DOI: 10.1038/s41598-025-14109-6

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno de Tubo de Condensación para Extracción y Purificación de Magnesio

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Cuáles son los beneficios de ahorro de espacio de un horno tubular? Maximice la eficiencia del laboratorio con un diseño compacto

- ¿Cómo logra un horno tubular una distribución térmica uniforme? Domine el control preciso del calor para su laboratorio

- ¿Por qué se selecciona el tubo cerámico de alúmina como revestimiento para un horno de tubo de caída? Garantiza la pureza y la estabilidad a altas temperaturas.

- ¿Cómo facilita un horno tubular industrial el proceso de cementación en empaque? Recubrimientos de difusión de precisión maestra

- ¿Qué pasos implica el uso de un horno tubular de alta temperatura? Domine la transformación precisa de materiales

- ¿Qué función cumple un tubo de cuarzo de alta pureza durante la síntesis en fase de vapor de MoS2? Roles y beneficios clave

- ¿Cómo contribuye el sistema de control de gas de un horno tubular a la transformación de Ni-MOF en NiO/Ni@C?

- ¿Cómo se diferencia un horno de tubo de los métodos HPHT para Fe2B-HS? Compare la difusión y la integridad estructural