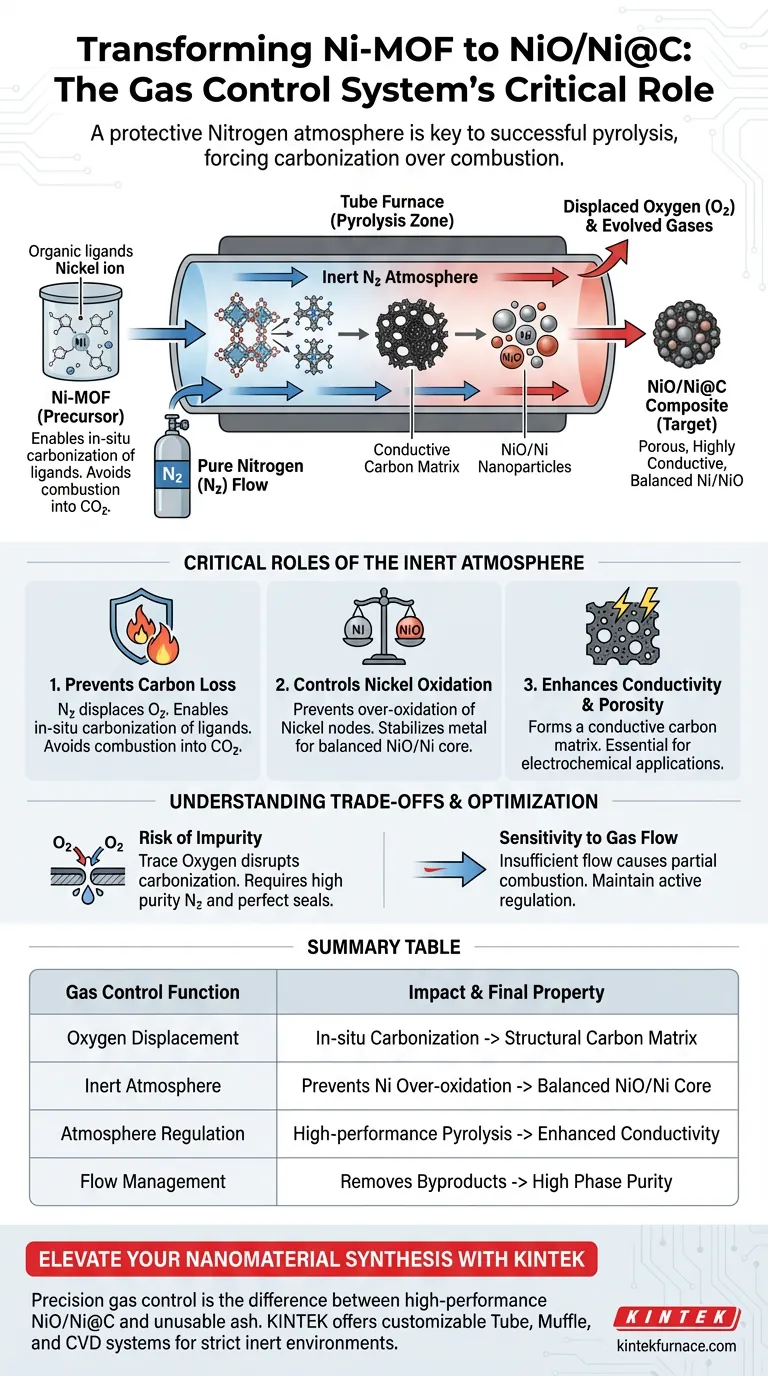

El sistema de control de gas es el mecanismo principal para regular el entorno químico dentro del horno tubular, específicamente al establecer y mantener una atmósfera protectora de nitrógeno. Este sistema asegura que la pirólisis del Marco Metal-Orgánico de Níquel (Ni-MOF) ocurra en condiciones estrictamente inertes, lo cual es el factor definitorio para sintetizar con éxito el compuesto objetivo.

Conclusión Clave: Al desplazar el oxígeno con nitrógeno, el sistema de control de gas fuerza a los ligandos orgánicos a carbonizarse en lugar de combustionarse. Esto crea una matriz de carbono conductora que estabiliza las nanopartículas de níquel, evitando su sobreoxidación y resultando en la estructura específica del compuesto NiO/Ni@C.

El Papel Crítico de la Atmósfera Inerte

Prevención de la Pérdida de Carbono

La función más inmediata del flujo de nitrógeno es desplazar el oxígeno atmosférico.

Sin esta exclusión de oxígeno, las altas temperaturas requeridas para la pirólisis harían que los ligandos orgánicos del MOF se combustionaran.

En lugar de quemarse y convertirse en dióxido de carbono, el sistema de control de gas asegura que estos ligandos sufran una carbonización in situ, preservando el carbono para formar una matriz estructural.

Control de los Estados de Oxidación del Níquel

El material de referencia destaca que el sistema previene específicamente la sobreoxidación de las nanopartículas de níquel.

En una atmósfera no controlada, los nodos de níquel dentro del MOF probablemente se oxidarían por completo, perdiendo las características metálicas deseadas requeridas para el equilibrio Ni/NiO.

El ambiente inerte de nitrógeno estabiliza el metal, permitiendo la formación del complejo núcleo NiO/Ni dentro del compuesto.

Mejora de la Conductividad y la Porosidad

La carbonización exitosa de los ligandos conduce a la formación de un compuesto a base de carbono poroso y altamente conductor.

Esta porosidad es esencial para el área superficial del material, mientras que la conductividad es vital para sus aplicaciones electroquímicas.

El sistema de control de gas es la variable que determina si se obtiene carbono conductor de alto rendimiento o ceniza no conductora.

Comprender las Compensaciones

El Riesgo de Impurezas

Si bien el sistema está diseñado para proporcionar una atmósfera protectora, su efectividad depende completamente de la pureza de la fuente de nitrógeno y la integridad del sellado.

Incluso cantidades traza de oxígeno que se filtren en el sistema pueden interrumpir el proceso de carbonización.

Sensibilidad al Flujo de Gas

La "protección" que ofrece el sistema de gas no es pasiva; requiere una regulación activa.

Un flujo insuficiente puede no lograr eliminar los gases evolucionados o el aire entrante, lo que lleva a una combustión parcial y a una degradación de la matriz de carbono.

Optimización de su Estrategia de Síntesis

Para asegurar la transformación exitosa de Ni-MOF en NiO/Ni@C, concéntrese en los siguientes objetivos operativos:

- Si su enfoque principal es la conductividad: Asegúrese de que el sistema de gas mantenga una ligera presión positiva para evitar cualquier entrada de aire que pueda consumir la matriz de carbono.

- Si su enfoque principal es la estequiometría específica (Ni vs. NiO): Verifique la pureza absoluta de su fuente de nitrógeno para prevenir la oxidación incontrolada de las nanopartículas de níquel.

El sistema de control de gas no es simplemente una característica de seguridad; es el agente químico activo que dicta la pureza de fase y la integridad estructural de su nanomaterial final.

Tabla Resumen:

| Función del Control de Gas | Impacto en la Transformación | Propiedad del Material Final |

|---|---|---|

| Desplazamiento de Oxígeno | Permite la carbonización in situ de ligandos | Matriz de carbono estructural |

| Atmósfera Inerte | Previene la sobreoxidación del Níquel | Fases de núcleo NiO/Ni equilibradas |

| Regulación de la Atmósfera | Facilita la pirólisis de alto rendimiento | Conductividad y porosidad mejoradas |

| Gestión del Flujo | Elimina los gases subproductos evolucionados | Alta pureza de fase e integridad |

Mejore la Síntesis de sus Nanomateriales con KINTEK

El control de gas de precisión es la diferencia entre NiO/Ni@C de alto rendimiento y ceniza inutilizable. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas avanzados de Tubos, Muflas, Rotatorios, Vacío y CVD diseñados para mantener los estrictos entornos inertes requeridos para la transformación de MOF.

Nuestros hornos de alta temperatura de laboratorio son totalmente personalizables para satisfacer sus necesidades específicas de presión y pureza, asegurando que sus procesos de carbonización ofrezcan la máxima conductividad e integridad estructural. No deje su investigación al azar: contacte a nuestros especialistas técnicos hoy mismo para encontrar la solución de horno perfecta para su laboratorio.

Guía Visual

Referencias

- Setayesh Darvishi, Kimia Zarean Mousaabadi. Design and fabrication of electrochemical sensor based on NiO/Ni@C-Fe3O4/CeO2 for the determination of niclosamide. DOI: 10.1038/s41598-024-58319-w

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Qué papel juega un horno tubular de alta temperatura en la preparación de nanofibras de carbono a base de celulosa?

- ¿Cómo se estructura un horno de tres zonas? Desbloquea la calefacción de precisión para tu laboratorio

- ¿Cuáles son las características clave del control de temperatura en un horno de tubo de vacío? Logre un calentamiento de precisión para materiales avanzados

- ¿Cómo controla un horno tubular industrial de alta temperatura la calidad de la cristalización? Síntesis de LiScO2:Cr3+

- ¿Qué factores afectan el precio de un horno tubular horizontal? Factores clave desde la temperatura hasta los sistemas de control

- ¿Cuáles son los tipos de hornos tubulares según su orientación? Horizontal frente a vertical para un procesamiento térmico óptimo

- ¿Cómo logra un horno de tubo vertical un control de temperatura preciso? Desbloquee una estabilidad térmica superior para su laboratorio

- ¿Qué condiciones técnicas proporciona un horno de tubo de vacío para el xerogel de carbono? Domina la carbonización de alto rendimiento