Los hornos tubulares industriales de alta temperatura rigen la calidad de la cristalización al imponer estrictos parámetros termodinámicos durante la reacción en estado sólido de LiScO2:Cr3+. Al mantener tasas de calentamiento precisas, como 5 K/min, y mantener altas temperaturas durante períodos prolongados, típicamente alrededor de 8 horas, estos sistemas garantizan la formación de la fase cristalina tetragonal óptima. Este proceso permite el ajuste específico del tamaño de grano, que es el principal impulsor de la eficiencia final de luminiscencia del fósforo.

La clave para la síntesis de LiScO2:Cr3+ de alta calidad no es simplemente alcanzar un pico de temperatura, sino gestionar la estabilidad del campo térmico para dictar la formación de fases y el crecimiento de los granos.

El Papel de la Precisión Termodinámica

Para lograr un fósforo de alto rendimiento, debe ir más allá del simple calentamiento y centrarse en la cinética de la reacción.

Establecimiento de un Campo Térmico Estable

La función principal del horno tubular es proporcionar un entorno térmico uniforme y estable.

Las inconsistencias en la temperatura pueden provocar reacciones incompletas o fases mixtas. Un campo térmico estable asegura que cada parte de la muestra experimente la misma transformación física simultáneamente.

Control de la Cinética de Reacción

La velocidad de calentamiento es una variable crítica en la reacción en estado sólido.

Establecer una velocidad específica, como 5 K/min, previene el choque térmico y permite que los reactivos se difundan de manera uniforme. Esta rampa controlada es esencial para iniciar correctamente el proceso de nucleación.

La Importancia del Tiempo de Permanencia

Alcanzar la temperatura objetivo es solo el comienzo; mantenerla es donde madura la cristalización.

Los períodos isotérmicos prolongados, como 8 horas, proporcionan el tiempo necesario para que los átomos se reorganicen en la estructura deseada. Este "tiempo de remojo" es innegociable para eliminar los defectos estructurales.

Impacto en la Estructura y el Rendimiento del Cristal

La configuración física del horno se traduce directamente en la estructura atómica del material.

Lograr la Fase Correcta

El objetivo de la reacción en estado sólido es estabilizar el material en una fase cristalina tetragonal específica.

Esta fase se identifica como el grupo espacial I41/amd. Sin el historial térmico preciso proporcionado por el horno, el material puede asentarse en una fase menos estable o no luminiscente.

Optimización del Tamaño de Grano

La duración y la temperatura del proceso de recocido controlan directamente el crecimiento de los granos de cristal.

Los granos más grandes y bien formados generalmente presentan menos defectos superficiales. La optimización de estos parámetros de recocido es la forma más efectiva de maximizar la eficiencia de luminiscencia del fósforo.

Integridad Ambiental y Pureza

Si bien el calor impulsa la reacción, la atmósfera dentro del horno protege la integridad del material.

Protección contra la Oxidación

Los entornos de alta temperatura pueden acelerar agresivamente la oxidación.

Operar bajo un alto vacío evita que el oxígeno interactúe con la muestra. Esto es vital para mantener el estado de valencia de los dopantes, específicamente Cr3+.

Prevención de la Contaminación

La reacción con los gases circundantes puede introducir impurezas que apagan la luminiscencia.

Un entorno de vacío aísla el LiScO2:Cr3+ de contaminantes externos. Esto asegura que el producto final mantenga una alta pureza, lo cual es crítico para un rendimiento óptico consistente.

Comprender los Compromisos

Lograr una alta calidad de cristalización requiere equilibrar la precisión con la eficiencia.

Tiempo de Proceso vs. Rendimiento

El requisito de velocidades de calentamiento lentas (5 K/min) y tiempos de permanencia largos (8 horas) alarga significativamente el ciclo de producción.

La cristalización de alta calidad es inherentemente lenta. Intentar apresurar este proceso para aumentar el rendimiento a menudo resulta en tamaños de grano más pequeños y una luminiscencia inferior.

Complejidad del Control de Atmósfera

Mantener un alto vacío agrega una capa de complejidad operativa y costo.

Si bien el vacío protege la muestra, requiere un mantenimiento riguroso de los sellos y las bombas. Cualquier fuga en el sistema durante el tratamiento a alta temperatura puede comprometer todo el lote.

Tomando la Decisión Correcta para Su Objetivo

Al configurar su horno tubular para la síntesis de LiScO2:Cr3+, alinee sus parámetros con sus métricas de rendimiento específicas.

- Si su enfoque principal es la Eficiencia de Luminiscencia: Priorice las permanencias isotérmicas extendidas (por ejemplo, 8 horas) para maximizar el crecimiento de los granos y reducir los defectos en la fase I41/amd.

- Si su enfoque principal es la Pureza del Material: Asegúrese de que su sistema pueda mantener un alto vacío robusto para eliminar la oxidación y la contaminación en fase gaseosa.

En última instancia, una cristalización superior es el resultado de la paciencia y la precisión, donde la estabilidad del campo térmico determina el brillo del producto final.

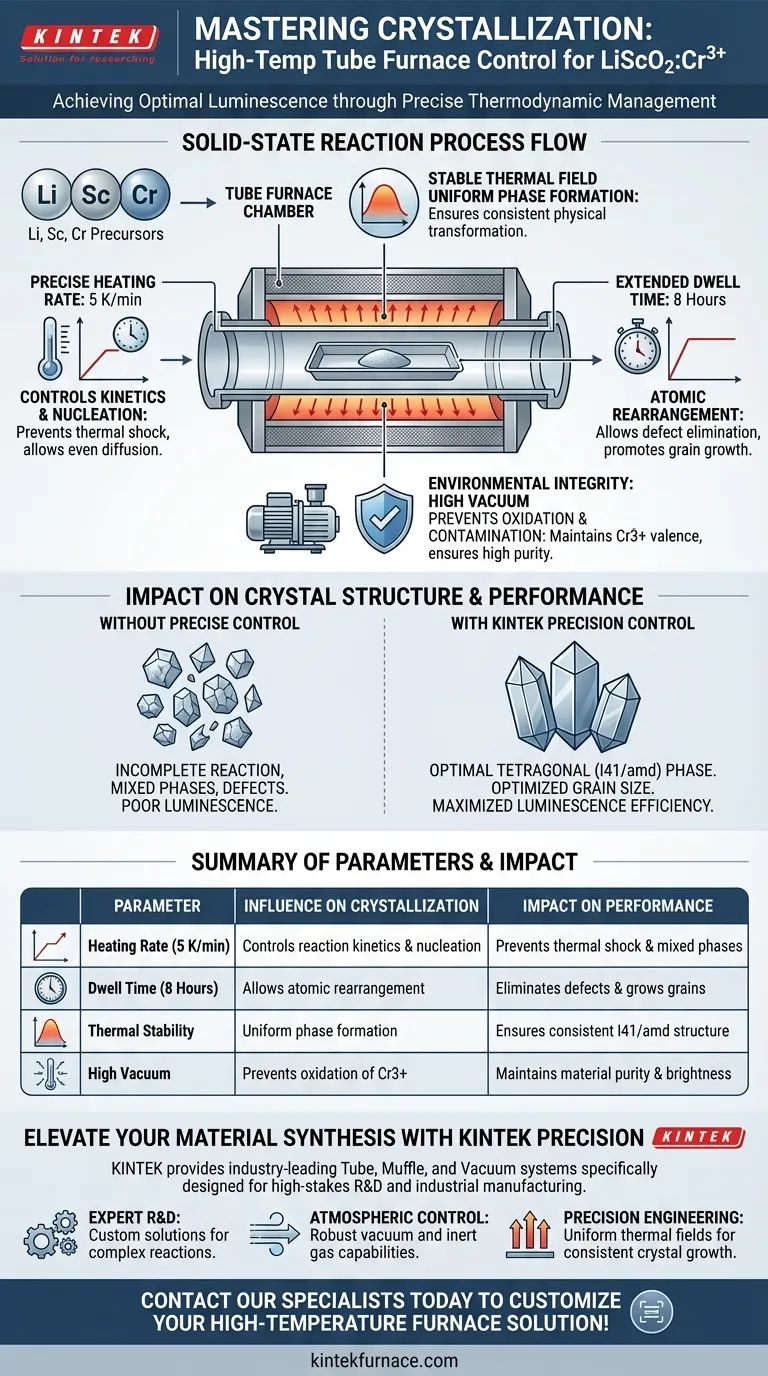

Tabla Resumen:

| Parámetro | Influencia en la Cristalización | Impacto en el Rendimiento |

|---|---|---|

| Velocidad de Calentamiento (5 K/min) | Controla la cinética de reacción y la nucleación | Previene el choque térmico y las fases mixtas |

| Tiempo de Permanencia (8 Horas) | Permite la reorganización atómica | Elimina defectos y hace crecer los granos |

| Estabilidad Térmica | Formación de fases uniforme | Asegura una estructura I41/amd consistente |

| Alto Vacío | Previene la oxidación de Cr3+ | Mantiene la pureza y el brillo del material |

Eleve su Síntesis de Materiales con la Precisión KINTEK

Lograr la fase tetragonal perfecta en LiScO2:Cr3+ requiere un control absoluto sobre cada variable térmica. KINTEK ofrece sistemas Tubulares, de Mufla y de Vacío líderes en la industria, diseñados específicamente para I+D de alto riesgo y fabricación industrial. Nuestros hornos ofrecen la estabilidad y la integridad atmosférica necesarias para maximizar el tamaño de grano y la eficiencia de luminiscencia.

¿Por qué elegir KINTEK?

- I+D Experto: Soluciones personalizadas para reacciones complejas en estado sólido.

- Control Atmosférico: Capacidades robustas de vacío y gas inerte para prevenir la contaminación.

- Ingeniería de Precisión: Campos térmicos uniformes para un crecimiento cristalino consistente.

Guía Visual

Referencias

- Leoni Frehmeyer, Thomas Jüstel. On the optimisation of the broadband NIR emitter LiScO2:Cr3+. DOI: 10.6001/chemija.2025.36.2.5

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Cómo facilita un horno tubular de alta temperatura el sinterizado de bloques cerámicos de fósforo? Dominio de la Pureza Óptica

- ¿Qué entorno de proceso proporciona un horno tubular para la carbonización de cáscaras de maní? Lograr porosidad de alta calidad

- ¿Cuál es el papel de un horno tubular en la preparación de MoS2 ferromagnético? Domina la ingeniería de defectos y el magnetismo

- ¿De qué manera es flexible y diverso un horno tubular vertical? Desbloquee soluciones personalizadas para su laboratorio

- ¿Por qué un horno tubular de atmósfera controlada es esencial para los óxidos metálicos derivados de MOF? Lograr una pirólisis de precisión

- ¿Qué ventajas ofrece un horno tubular horizontal? Consiga un control preciso de la temperatura y un fácil acceso para su laboratorio

- ¿Cuál es la aplicación de un horno de resistencia tubular de alta temperatura en el estudio de recubrimientos de HEA? | KINTEK

- ¿Cuáles son las funciones de un reactor de lecho fijo de tubo de cuarzo? Garantice la precisión en la evaluación del catalizador