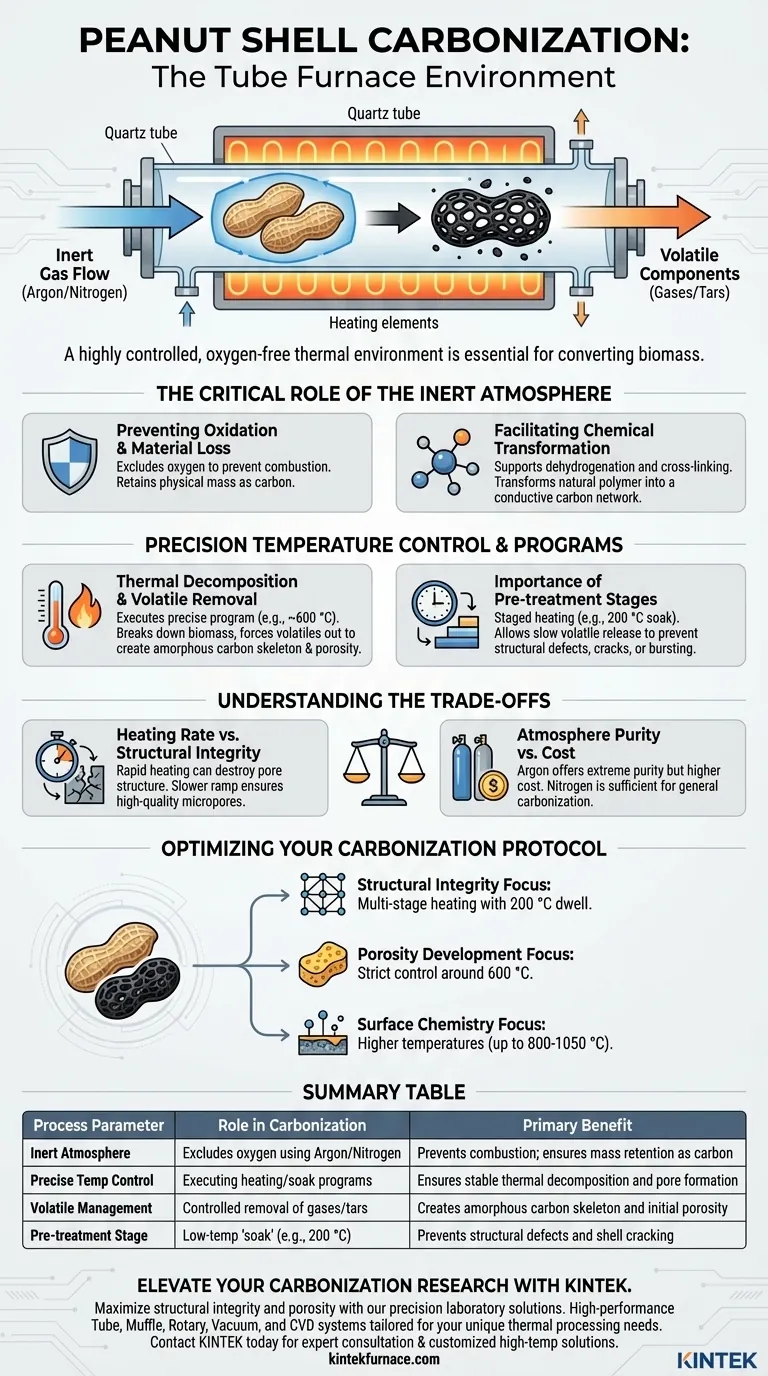

Un horno tubular crea un entorno térmico altamente controlado y libre de oxígeno, esencial para la conversión de biomasa. Específicamente, proporciona una atmósfera inerte estrictamente controlada —generalmente utilizando argón— junto con programas precisos de regulación de temperatura, que a menudo operan alrededor de los 600 °C. Este entorno facilita la descomposición térmica de las cáscaras de maní y la eliminación controlada de componentes volátiles para formar un esqueleto de carbono amorfo estable con porosidad inicial.

Al aislar las cáscaras de maní en un flujo de gas inerte y aplicar perfiles de calentamiento exactos, el horno tubular asegura que la biomasa se convierta en una estructura de carbono estable en lugar de ceniza. La eliminación controlada de volátiles es el mecanismo crítico que define la porosidad y resistencia finales del material.

El papel fundamental de la atmósfera inerte

Prevención de la oxidación y la pérdida de material

La función principal del entorno del horno tubular es excluir el oxígeno. En un entorno normal al aire libre, calentar cáscaras de maní a 600 °C resultaría en combustión, dejando solo cenizas.

El horno tubular utiliza un flujo continuo de gas inerte, como argón o nitrógeno. Esto crea un escudo protector que evita que el material de carbono se pierda por oxidación, asegurando que la masa física de la cáscara se retenga como carbono.

Facilitación de la transformación química

Dentro de este entorno inerte, el horno impulsa cambios químicos complejos. La atmósfera soporta procesos como la deshidrogenación y el entrecruzamiento de precursores poliméricos.

Esto permite que las estructuras orgánicas dentro de la cáscara de maní se descompongan químicamente sin reaccionar con el aire, transformando la red polimérica natural en una red de carbono conductora o semiconductora.

Control de temperatura y programas de precisión

Descomposición térmica y eliminación de volátiles

El horno no solo calienta el material; ejecuta un programa de control de temperatura de precisión. A temperaturas de operación como 600 °C, la energía térmica descompone la estructura de la biomasa.

Este calor obliga a los componentes volátiles (gases y alquitranes) a salir de la cáscara. A medida que estos volátiles abandonan el material, dejan vacíos, creando efectivamente el esqueleto de carbono amorfo y estableciendo la porosidad inicial del material.

La importancia de las etapas de pretratamiento

Un entorno avanzado de horno tubular permite el calentamiento escalonado, lo cual es crítico para la integridad estructural. Por ejemplo, un protocolo puede incluir una etapa de pretratamiento a baja temperatura, como mantener a 200 °C durante varias horas.

Este período de "remojo" facilita la liberación lenta y controlada de sustancias volátiles. Al evitar un pico rápido de temperatura, el proceso previene defectos estructurales, grietas o explosiones que pueden ocurrir si los gases se acumulan y expanden demasiado rápido dentro de la cáscara.

Comprensión de las compensaciones

Velocidad de calentamiento frente a integridad estructural

Una dificultad común en este proceso es priorizar la velocidad sobre la estabilidad. Si bien el horno puede alcanzar altas temperaturas rápidamente, el calentamiento rápido a menudo conduce a la destrucción de la estructura de los poros.

Si los componentes volátiles se expulsan de manera demasiado violenta, el esqueleto de carbono puede colapsar o fracturarse. Lograr estructuras de microporos de alta calidad requiere una rampa de temperatura más lenta y deliberada.

Pureza de la atmósfera frente a coste

Si bien el argón proporciona un excelente entorno inerte, es más caro que el nitrógeno. La elección del gas afecta el entorno del proceso.

El nitrógeno suele ser suficiente para la carbonización general (por ejemplo, a 800 °C - 850 °C), pero si el objetivo es preservar fases cristalinas internas altamente específicas o lograr una pureza extrema, puede ser necesaria la naturaleza inerte más estricta del argón para evitar incluso trazas de nitruración u oxidación.

Optimización de su protocolo de carbonización

La efectividad de la carbonización de cáscaras de maní depende de cómo programe el entorno del horno para que coincida con sus objetivos de material específicos.

- Si su enfoque principal es la Integridad Estructural: Implemente un programa de calentamiento multietapa con un tiempo de permanencia alrededor de los 200 °C para permitir que los volátiles escapen sin agrietar la cáscara.

- Si su enfoque principal es el Desarrollo de Porosidad: Asegure un control estricto de la temperatura alrededor de los 600 °C para maximizar la eliminación de volátiles mientras se mantiene el esqueleto de carbono amorfo.

- Si su enfoque principal es la Química de Superficie: Utilice temperaturas más altas (hasta 800 °C o 1050 °C) para impulsar una deshidrogenación más profunda y aumentar la conductividad.

El horno tubular no es simplemente un elemento calefactor; es un reactor de precisión que rige la transición de la biomasa cruda a material de carbono funcional.

Tabla resumen:

| Parámetro del proceso | Función en la carbonización | Beneficio principal |

|---|---|---|

| Atmósfera inerte | Excluye oxígeno usando Argón/Nitrógeno | Previene la combustión; asegura la retención de masa como carbono |

| Control preciso de temperatura | Ejecución de programas de calentamiento/remojo | Asegura descomposición térmica estable y formación de poros |

| Gestión de volátiles | Eliminación controlada de gases/alquitranes | Crea esqueleto de carbono amorfo y porosidad inicial |

| Etapa de pretratamiento | Remojo a baja temperatura (ej. 200 °C) | Previene defectos estructurales y grietas en la cáscara |

Mejore su investigación de carbonización con KINTEK

Maximice la integridad estructural y la porosidad de sus materiales de biomasa con las soluciones de laboratorio de precisión de KINTEK. Respaldados por I+D y fabricación expertas, ofrecemos sistemas de tubo, mufla, rotatorios, de vacío y CVD de alto rendimiento adaptados para investigadores y laboratorios industriales. Ya sea que necesite entornos de argón puro o calentamiento programable multietapa para la carbonización de cáscaras de maní, nuestros hornos son totalmente personalizables para satisfacer sus necesidades únicas de procesamiento térmico.

¿Listo para optimizar su estructura de carbono? Contacte a KINTEK hoy mismo para una consulta experta y soluciones personalizadas de alta temperatura

Guía Visual

Referencias

- João Ferreira, J. C. R. E. Oliveira. High‐Capacity Hybrid Electrode for Seawater Batteries with Bio‐Waste Electrocatalyst. DOI: 10.1002/ente.202501038

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

La gente también pregunta

- ¿Cuáles son las ventajas de usar un horno de tubo de cuarzo en comparación con los diseños tradicionales? Logre un control de proceso y una pureza superiores

- ¿Qué desafíos técnicos están asociados con el craqueo de hornos tubulares? Domine el calor extremo y los límites de los materiales

- ¿Cuáles son las ventajas técnicas de utilizar un horno tubular para la carbonización de cáscaras de arroz? Domina la Síntesis Precisa

- ¿Cuál es la función de un horno tubular de alta temperatura de laboratorio? Impulsando la Reducción Topotáctica de Películas de Niquelato

- ¿Qué papel juegan los hornos de mufla o tubulares de alta temperatura en la síntesis de hidroxiapatita? Dominando la pureza de las biocerámicas

- ¿Cuáles son las consideraciones operativas clave al usar un horno tubular de laboratorio? Domine la temperatura, la atmósfera y la seguridad

- ¿Por qué es necesario un horno tubular equipado con un ambiente de nitrógeno para el biocarbón? Lograr un control preciso de la pirólisis

- ¿Cuál es el propósito principal de usar un horno tubular con protección atmosférica? Optimizar la síntesis de carbono dopado con N/S