En esencia, el principal desafío técnico del craqueo de hornos tubulares es un problema de ciencia de materiales. El proceso exige condiciones de operación tan extremas —específicamente altas temperaturas, tiempos de residencia cortos y baja presión parcial de hidrocarburos— que superan los límites físicos de los tubos del horno, requiriendo materiales especializados de alto rendimiento y técnicas de fabricación para prevenir fallas catastróficas.

La incesante búsqueda de mayores rendimientos y eficiencia en el craqueo obliga a los ingenieros a operar los hornos en sus límites absolutos de material y térmicos. El desafío central, por lo tanto, no es solo ejecutar el proceso, sino gestionar la inevitable degradación del propio equipo que lo hace posible.

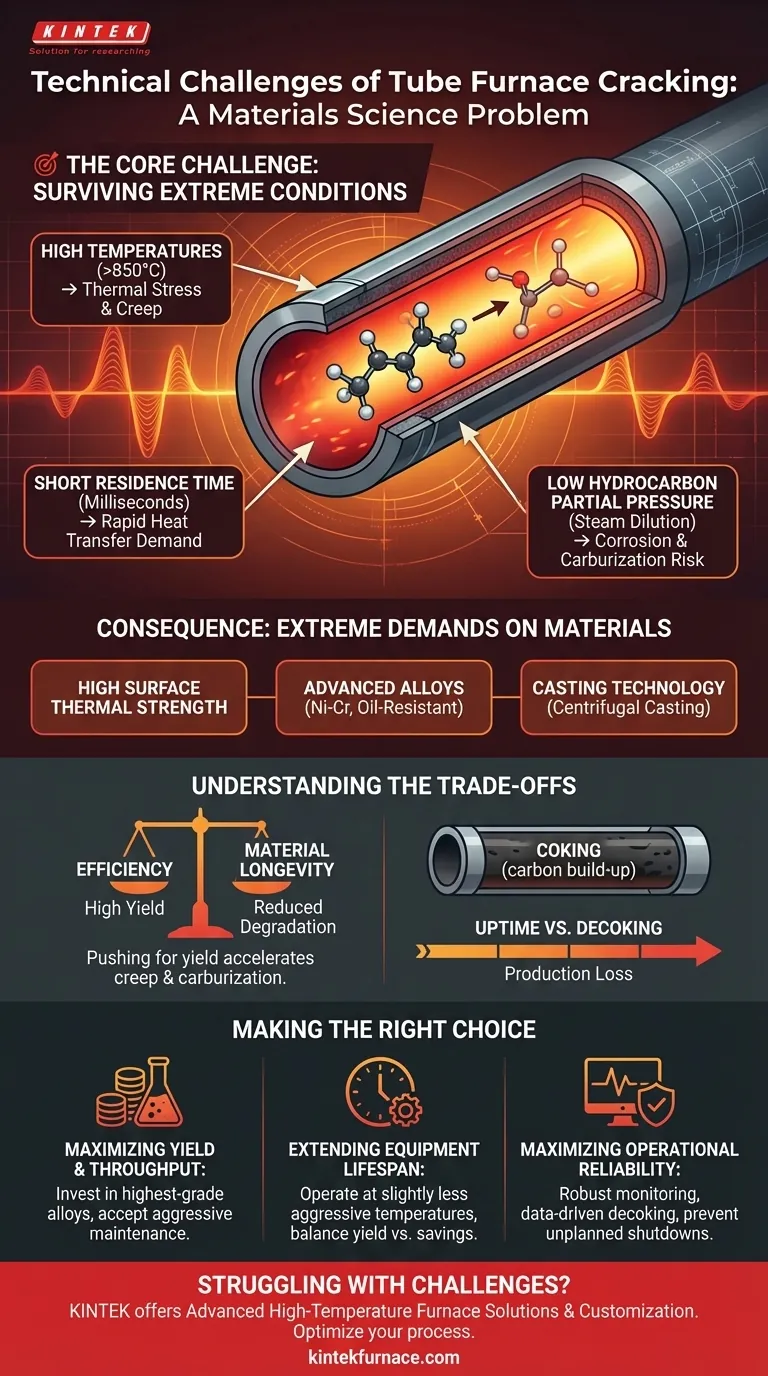

El Desafío Principal: Sobrevivir a Condiciones de Proceso Extremas

Para comprender las dificultades técnicas, primero debemos apreciar el ambiente hostil dentro de un horno de craqueo. Todo el diseño es un acto de equilibrio, forzando las condiciones para maximizar la producción de productos valiosos como etileno y propileno, mientras se intenta mitigar los efectos secundarios destructivos.

La Demanda de Altas Temperaturas

El craqueo de hidrocarburos en moléculas más pequeñas y valiosas es una reacción endotérmica que requiere una inmensa entrada de energía. Las temperaturas del proceso dentro de los tubos pueden exceder los 850°C (1560°F), lo que impone un enorme estrés térmico al material del tubo.

La Necesidad de un Tiempo de Residencia Corto

Para maximizar el rendimiento de los productos deseados y evitar que se degraden en otros menos valiosos (como metano y coque), la materia prima debe pasar por la zona más caliente del horno muy rápidamente, a menudo en milisegundos. Esto requiere una tasa increíblemente alta de transferencia de calor desde la pared del tubo al fluido del proceso.

El Papel de la Baja Presión Parcial de Hidrocarburos

El rendimiento se mejora aún más diluyendo la materia prima de hidrocarburos con vapor. Esto reduce la presión parcial de los hidrocarburos, favoreciendo las reacciones químicas que producen etileno. Sin embargo, este entorno, particularmente a altas temperaturas, también puede acelerar ciertas formas de corrosión del material.

Consecuencia 1: Demandas Extremas en los Materiales de los Tubos del Horno

Estas condiciones de proceso convergen para crear un requisito único y crítico: los tubos del horno deben exhibir una fuerza y estabilidad excepcionales en un ambiente hostil.

Alta Resistencia Térmica Superficial

La combinación de altas temperaturas y la necesidad de una rápida transferencia de calor crea una demanda de lo que se conoce como alta resistencia térmica superficial. El material no solo debe soportar el calor, sino también conducirlo de manera eficiente sin perder su integridad estructural, deformarse o fluir con el tiempo.

El Requisito de Aleaciones Avanzadas

Los aceros estándar fallan instantáneamente bajo estas condiciones. La solución reside en el uso de tubos de aleación de alta temperatura, típicamente aleaciones de níquel-cromo. Estos materiales están específicamente diseñados para ser "resistentes al aceite", lo que significa que pueden resistir la carburización (la absorción de carbono, que los vuelve quebradizos) y la oxidación en el entorno del proceso.

La Importancia de la Tecnología de Fundición

El material en sí es solo la mitad de la solución. Se requiere tecnología avanzada de tuberías fundidas, principalmente la fundición centrífuga, para fabricar los tubos. Este método produce una estructura de grano densa y uniforme, que es crítica para proporcionar una resistencia constante y resistencia al daño por fluencia a altas temperaturas.

Comprender las Compensaciones

Aunque la tecnología de craqueo es madura y altamente eficiente, su operación se rige por una serie de difíciles compensaciones de ingeniería.

Eficiencia vs. Longevidad del Material

El conflicto central es entre la optimización del proceso y la vida útil del equipo. Impulsar rendimientos más altos aumentando la temperatura del horno acelera directamente los mecanismos de degradación del material como la fluencia y la carburización, acortando la costosa vida útil del tubo.

La Inevitabilidad de la Coquización

Incluso en condiciones óptimas, un desafío persistente es la coquización, la formación de depósitos de carbono duros en la pared interna del tubo. Esta capa de coque actúa como aislante, reduciendo la transferencia de calor y obligando a los operadores a aumentar la temperatura externa del horno para compensar, lo que a su vez daña los tubos más rápidamente.

Tiempo de Actividad vs. Descoquización

La acumulación de coque eventualmente obstruye el tubo y requiere una parada para un ciclo de "descoquización", donde el carbono se quema con vapor y aire. Esto representa una pérdida significativa de producción, confrontando la ventaja de la operación continua con la realidad del mantenimiento requerido.

Tomando la Decisión Correcta para su Objetivo

Navegar estos desafíos requiere una comprensión clara de su objetivo operativo principal. Su estrategia para la selección de materiales, los parámetros operativos y el mantenimiento cambiará según su objetivo.

- Si su enfoque principal es maximizar el rendimiento y la producción: Debe invertir en aleaciones de la más alta calidad y, potencialmente, en recubrimientos avanzados antioxido, aceptando mayores costos de capital y un programa de mantenimiento más agresivo.

- Si su enfoque principal es extender la vida útil del equipo y gestionar los costos: Deberá operar a temperaturas ligeramente menos agresivas, equilibrando una posible reducción menor en el rendimiento con importantes ahorros a largo plazo en el reemplazo y mantenimiento de los tubos.

- Si su enfoque principal es maximizar la fiabilidad operativa: Su prioridad deben ser los sistemas robustos de monitoreo de la temperatura de la superficie del tubo y la presión del proceso, combinados con un programa de descoquización predecible y basado en datos para prevenir paradas no planificadas.

En última instancia, operar con éxito un horno de craqueo es una clase magistral en la gestión del delicado equilibrio entre la química del proceso y la ingeniería de materiales.

Tabla Resumen:

| Desafío | Detalles Clave |

|---|---|

| Altas Temperaturas | Exceden los 850°C, causando estrés térmico y fluencia del material |

| Tiempo de Residencia Corto | Milisegundos en zona caliente, exigiendo una rápida transferencia de calor |

| Baja Presión Parcial de Hidrocarburos | La dilución con vapor acelera la corrosión y la carburización |

| Coquización | Los depósitos de carbono aíslan los tubos, reducen la eficiencia, requieren descoquización |

| Degradación del Material | Requiere aleaciones de níquel-cromo y fundición centrífuga para mayor durabilidad |

¿Lucha con los desafíos del craqueo de hornos tubulares? KINTEK aprovecha su excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluyendo Hornos Tubulares, Hornos de Mufla, Hornos Rotatorios, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD. Con sólidas capacidades de personalización profunda, satisfacemos con precisión los requisitos experimentales únicos de diversos laboratorios, asegurando una mayor eficiencia, fiabilidad y longevidad. ¡Contáctenos hoy para optimizar su proceso y superar las demandas operativas extremas!

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad

- ¿Cómo logra un horno de tubo vertical un control de temperatura preciso? Desbloquee una estabilidad térmica superior para su laboratorio

- ¿Cuáles son las consideraciones operativas clave al usar un horno tubular de laboratorio? Domine la temperatura, la atmósfera y la seguridad

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes