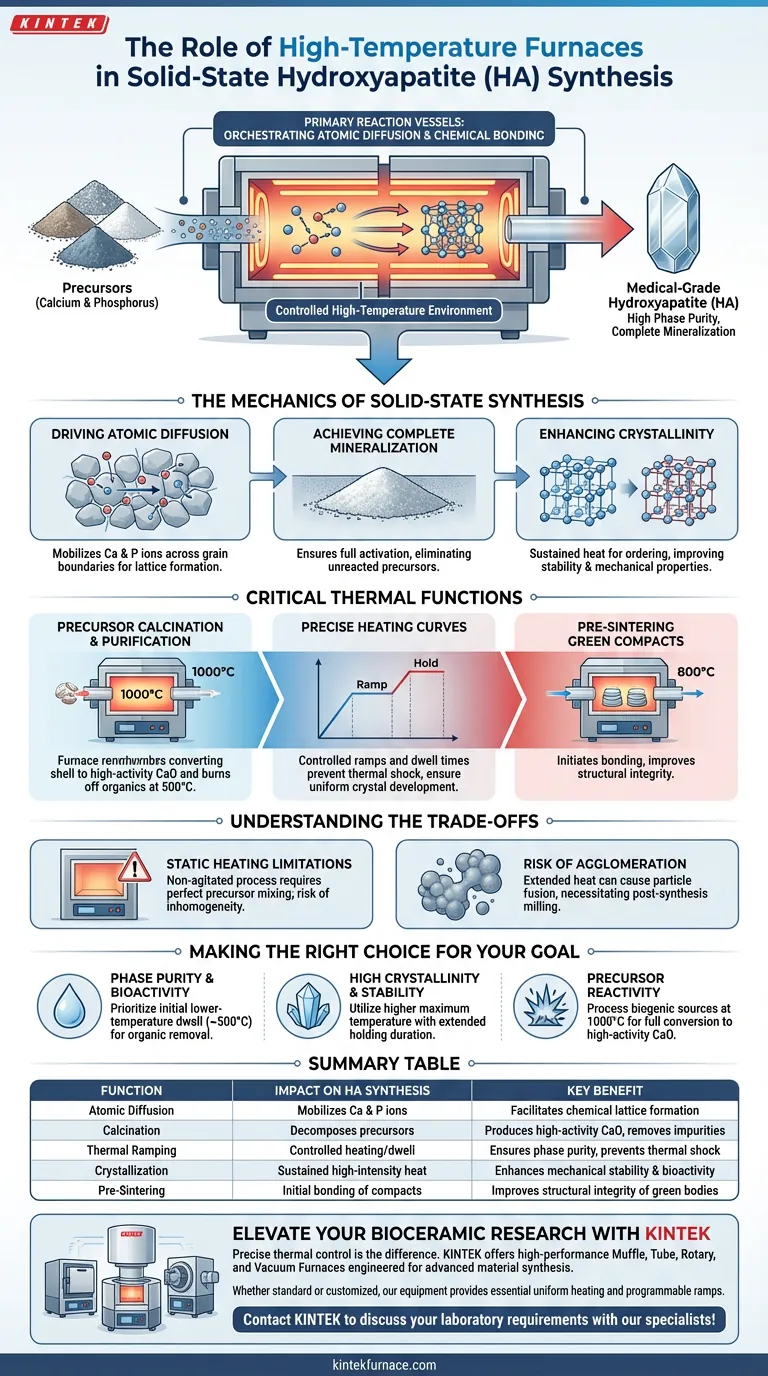

Los hornos de mufla y tubulares de alta temperatura sirven como los recipientes de reacción primarios que impulsan la síntesis en estado sólido de hidroxiapatita (HA). Estos dispositivos proporcionan el entorno continuo y controlado de alta temperatura requerido para superar las barreras cinéticas de las reacciones en fase sólida. Al permitir una regulación precisa de las curvas de calentamiento y los tiempos de permanencia, facilitan la difusión atómica y la unión química entre los precursores de calcio y fósforo, dictando directamente la pureza y la estructura cristalina del material final.

Conclusión Clave Estos hornos no solo calientan materiales; orquestan el proceso de difusión atómica requerido para transformar los precursores crudos en biocerámicas estables. Al mantener perfiles térmicos estrictos, aseguran una mineralización completa y una alta pureza de fase, que son las características definitorias de la hidroxiapatita de grado médico.

La Mecánica de la Síntesis en Estado Sólido

Impulsando la Difusión Atómica

En la síntesis en estado sólido, los reactivos son sólidos, lo que significa que los átomos deben moverse físicamente (difundirse) a través de los límites de grano para reaccionar.

Los hornos de alta temperatura proporcionan la energía térmica necesaria para movilizar los iones de calcio y fósforo. Esto facilita la interacción química requerida para formar la red cristalina de hidroxiapatita.

Logrando una Mineralización Completa

La completitud de la reacción es crítica para la biocompatibilidad.

El horno asegura que todo el lecho de polvo alcance la energía de activación específica requerida para la reacción. Esto elimina los precursores sin reaccionar, asegurando que el producto final sea hidroxiapatita completamente mineralizada en lugar de una mezcla de sales crudas.

Mejorando la Cristalinidad

La duración y la intensidad del tratamiento térmico impactan directamente en el orden de la estructura atómica.

Las altas temperaturas sostenidas permiten que los cristales de hidroxiapatita crezcan y perfeccionen su estructura. Esto resulta en una alta cristalinidad, que se correlaciona con una mejor estabilidad térmica y propiedades mecánicas mejoradas en la aplicación final.

Funciones Térmicas Críticas

Calcinación y Purificación de Precursores

Antes de la síntesis final, estos hornos se utilizan a menudo para preparar las materias primas.

Para fuentes biogénicas (como cáscaras de huevo o de caracol), los hornos que operan a alrededor de 1000 °C descomponen térmicamente el carbonato de calcio en óxido de calcio (CaO) de alta actividad. Simultáneamente, las temperaturas alrededor de 500 °C eliminan eficazmente las impurezas orgánicas volátiles, asegurando un material de partida químicamente puro.

Curvas de Calentamiento Precisas

La calidad del polvo final depende de cómo se aplica el calor, no solo de la temperatura máxima alcanzada.

Los hornos tubulares y de mufla permiten rampas de calentamiento programables (velocidad de aumento de temperatura) y tiempos de mantenimiento. Esto previene el choque térmico y permite el desarrollo gradual y uniforme de la fase cristalina.

Pre-sinterizado de Compactos Verdes

En algunas rutas de procesamiento, el polvo se prensa en frío en compactos "verdes" antes del horneado final.

El horno calienta estos compactos a temperaturas intermedias (por ejemplo, 800 °C). Este paso preliminar inicia la unión entre las partículas, mejorando la integridad estructural del compacto antes de que sufra la densificación final.

Comprendiendo las Compensaciones

Limitaciones del Calentamiento Estático

A diferencia de los reactores de lecho fluidizado o los hornos rotatorios, los hornos de mufla proporcionan un entorno de calentamiento estático.

Debido a que el polvo no se agita durante el calentamiento, la mezcla inicial de precursores debe ser perfecta. Cualquier inhomogeneidad en la mezcla cruda resultará en impurezas localizadas, ya que el horno no puede homogeneizar mecánicamente el lote durante la reacción.

Riesgo de Aglomeración

Las altas temperaturas impulsan la reacción, pero también impulsan el sinterizado.

Tiempos de permanencia prolongados o temperaturas excesivas pueden hacer que las partículas individuales de HA se fusionen (aglomeren) en grumos duros. Esto frecuentemente requiere un paso de molienda posterior a la síntesis para devolver el material a un polvo fino y utilizable.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la efectividad de sus operaciones de horno, alinee su perfil térmico con los requisitos específicos de su material:

- Si su enfoque principal es la pureza de fase y la bioactividad: Priorice una permanencia a menor temperatura (aprox. 500 °C) inicialmente para asegurar la eliminación completa de orgánicos volátiles antes de aumentar la temperatura para la síntesis.

- Si su enfoque principal es la alta cristalinidad y la estabilidad térmica: utilice una temperatura máxima más alta con una duración de mantenimiento prolongada para permitir que la red cristalina se ordene y estabilice completamente.

- Si su enfoque principal es la reactividad del precursor: Procese fuentes de calcio biogénicas a 1000 °C para asegurar la conversión completa a Óxido de Calcio (CaO) de alta actividad antes de mezclar con fuentes de fósforo.

La gestión térmica precisa transforma una simple mezcla de sales químicas en una biocerámica sofisticada de grado médico.

Tabla Resumen:

| Función | Impacto en la Síntesis de Hidroxiapatita (HA) | Beneficio Clave |

|---|---|---|

| Difusión Atómica | Moviliza iones de Ca y P a través de los límites de grano | Facilita la formación de la red química |

| Calcinación | Descompone precursores biogénicos (por ejemplo, conchas) | Produce CaO de alta actividad y elimina impurezas |

| Rampas Térmicas | Ciclos controlados de calentamiento y mantenimiento | Asegura la pureza de fase y previene el choque térmico |

| Cristalización | Tratamiento térmico sostenido de alta intensidad | Mejora la estabilidad mecánica y la bioactividad |

| Pre-sinterizado | Unión inicial de compactos prensados en frío | Mejora la integridad estructural de los cuerpos verdes |

Mejore su Investigación de Biocerámicas con KINTEK

El control térmico preciso es la diferencia entre precursores crudos e hidroxiapatita de grado médico. Respaldado por I+D experto y fabricación de clase mundial, KINTEK ofrece hornos de alto rendimiento Muffle, Tubulares, Rotatorios y de Vacío específicamente diseñados para la síntesis de materiales avanzados. Ya sea que necesite una configuración estándar o un sistema CVD totalmente personalizado para necesidades biocerámicas únicas, nuestro equipo proporciona el calentamiento uniforme y las rampas programables esenciales para resultados de alta pureza.

¿Listo para optimizar su síntesis en estado sólido? ¡Contacte a KINTEK hoy mismo para discutir sus requisitos de laboratorio con nuestros especialistas!

Guía Visual

Referencias

- Liviu Duta, Valentina Grumezescu. The Effect of Doping on the Electrical and Dielectric Properties of Hydroxyapatite for Medical Applications: From Powders to Thin Films. DOI: 10.3390/ma17030640

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cuáles son las funciones críticas de un horno tubular de laboratorio en la síntesis de biomasa? Optimice su proceso de carbonización

- ¿Por qué los tubos de cuarzo sellados y el control de gas son críticos para el crecimiento de nanocables de TiO2? Domina la precisión en la síntesis en fase de vapor

- ¿Cómo funcionan las válvulas de vacío para principiantes? La analogía simple para entender el control electrónico

- ¿Por qué se requiere un horno tubular de alta temperatura con atmósfera de argón para la carbonización de biomasa? Ideas clave

- ¿Qué características de control atmosférico ofrecen los hornos tubulares horizontales? Mejore la precisión en el procesamiento de materiales

- ¿Cuáles son los métodos para tratar los gases de escape utilizando un horno tubular? Neutralice los peligros de forma segura en su laboratorio

- ¿Cuáles son las principales aplicaciones de un horno tubular vertical? Aproveche la gravedad para un procesamiento térmico superior

- ¿Por qué un horno tubular de grado industrial es esencial para reducir SrMo1−xMnxO4? Domina la síntesis de ánodos SOFC