En esencia, los hornos tubulares horizontales ofrecen un control atmosférico sofisticado al permitirle gestionar con precisión el entorno de gas o el nivel de vacío dentro del tubo de calentamiento sellado. Esto se logra principalmente a través de sistemas opcionales de mezcla y suministro de gas, integración de bombas de vacío y tapas de extremo selladas. Estas características le permiten calentar materiales bajo condiciones específicas, como una atmósfera inerte como argón para prevenir la oxidación, o una atmósfera reductora para impulsar reacciones químicas específicas.

El verdadero valor del control atmosférico de un horno tubular horizontal no reside solo en la introducción de un gas, sino en su capacidad para crear y mantener un entorno altamente controlado y reproducible. Esta integración de la gestión de gas, vacío y temperatura es lo que previene reacciones no deseadas y permite el procesamiento avanzado de materiales.

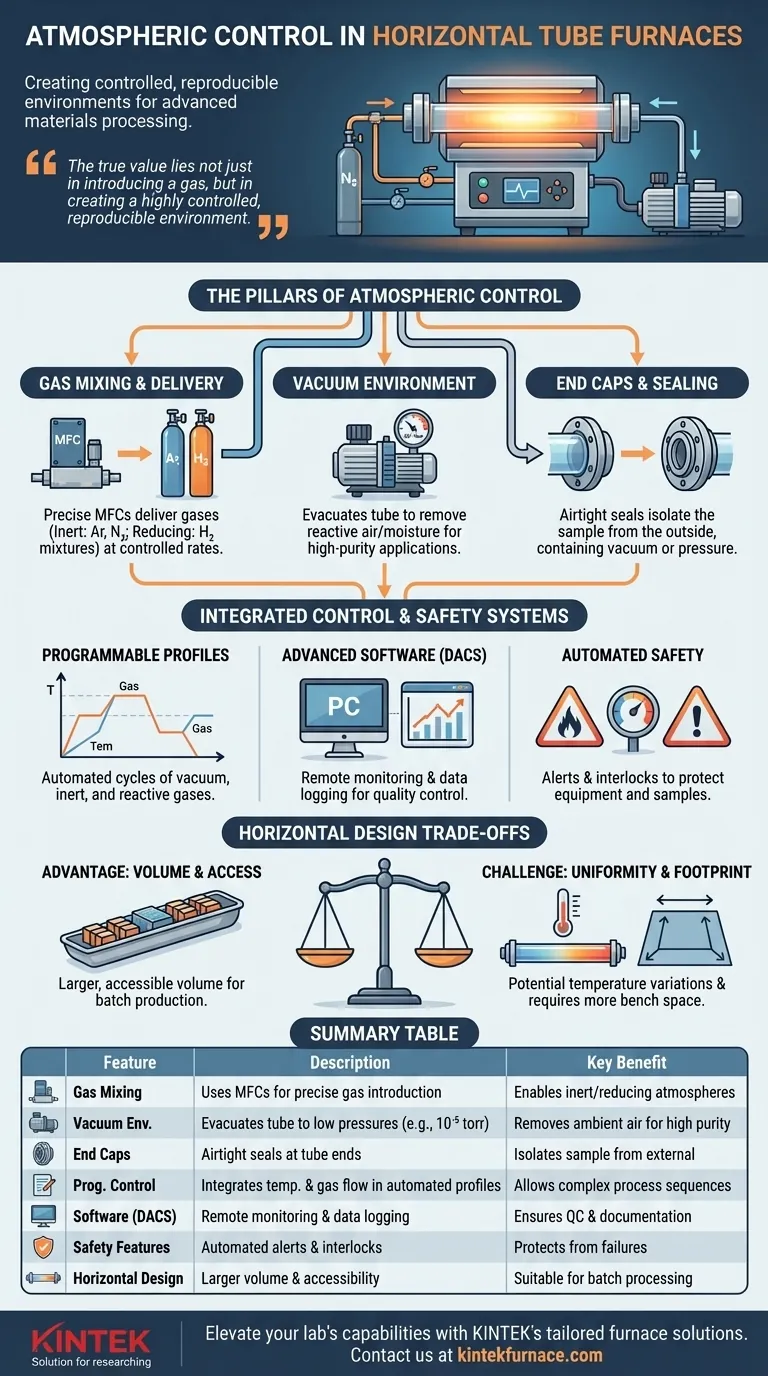

Los Pilares del Control Atmosférico

El control verdadero sobre la atmósfera de su proceso se basa en unas pocas capacidades clave de hardware y sistemas que trabajan en concierto.

Sistemas de Mezcla y Suministro de Gas

La característica más fundamental es un sistema de gestión de gas. Estos sistemas utilizan controladores de flujo másico (MFC) para suministrar uno o más gases al tubo de proceso a velocidades controladas con precisión.

Esto le permite crear entornos específicos, como una atmósfera inerte pura (p. ej., Argón, Nitrógeno) para proteger materiales sensibles del oxígeno, o una atmósfera reductora (p. ej., mezclas de Hidrógeno) para eliminar activamente los óxidos.

Creación de un Entorno de Vacío

Antes de introducir un gas de proceso, a menudo es fundamental eliminar el aire ambiente, que es rico en oxígeno reactivo y humedad. Los hornos tubulares de alta gama pueden equiparse con bridas y puertos herméticos al vacío.

Al conectar una bomba de vacío, puede evacuar el tubo a presiones tan bajas como 10⁻⁵ torr. Esta purga inicial es esencial para aplicaciones de alta pureza, asegurando que el proceso comience en un entorno excepcionalmente limpio antes de introducir el gas deseado.

El Papel de las Tapas de Extremo y el Sellado

Nada de esto sería posible sin la capacidad de sellar físicamente el tubo de proceso. Se utilizan tapas de extremo o bridas especializadas para crear un sello hermético en ambos extremos del tubo.

Estos componentes son los que contienen el vacío o la presión positiva del gas de proceso, aislando la muestra del entorno exterior. También albergan los puertos para la entrada/salida de gas y la instrumentación.

Sistemas de Control y Seguridad Integrados

Los hornos modernos integran los controles atmosféricos directamente en el sistema operativo central, yendo más allá de los simples ajustes manuales.

Perfiles Programables de Temperatura y Gas

El panel de control del horno o el software asociado le permiten programar no solo la rampa de temperatura y los tiempos de permanencia, sino también el flujo de gas. Puede programar el sistema para cambiar automáticamente entre vacío, gas inerte y gas reactivo en diferentes etapas del ciclo de calentamiento.

Integración de Software Avanzado (DACS)

Para un máximo control y repetibilidad, los sistemas a menudo incluyen Software de Adquisición de Datos y Control (DACS). Esto le permite programar, monitorear y controlar todo el proceso de forma remota desde una PC.

Fundamentalmente, este software registra todos los parámetros —temperatura, caudales de gas, presión— creando un registro completo del proceso para fines de control de calidad e investigación.

Características de Seguridad Automatizadas

Los sistemas integrados incluyen interbloqueos y alertas programables por seguridad. Por ejemplo, el sistema se puede configurar para apagar los elementos calefactores si el flujo de gas se detiene inesperadamente o si se excede un límite de presión, protegiendo tanto el equipo como la muestra.

Comprender las Compensaciones de un Diseño Horizontal

Aunque potentes, la orientación horizontal conlleva consideraciones específicas que pueden influir en su aplicación.

Ventaja: Volumen de Muestra y Acceso

Los hornos horizontales generalmente ofrecen un volumen de trabajo más grande y accesible. Esto los hace muy adecuados para procesar muestras individuales más grandes o varias muestras más pequeñas dispuestas en una barquilla para producción por lotes.

Desafío: Uniformidad de Temperatura

Aunque están diseñados para una excelente distribución del calor, la orientación horizontal a veces puede introducir ligeras variaciones de temperatura a lo largo de la longitud del tubo debido a la convección natural. Lograr una uniformidad perfecta puede requerir una colocación cuidadosa de la muestra y la optimización del perfil de temperatura, especialmente en hornos más largos.

Desafío: Huella Física y Manejo

Por su naturaleza, los hornos horizontales tienen una mayor huella física y requieren más espacio en el banco que sus contrapartes verticales. Colocar y recuperar muestras, especialmente polvos delicados en un tubo largo, también puede ser más desafiante en comparación con un horno vertical donde la gravedad ayuda con la carga.

Elegir las Características Adecuadas para su Aplicación

La configuración ideal depende totalmente de sus objetivos experimentales o de producción.

- Si su enfoque principal es el recocido de materiales de alta pureza: Priorice un sistema con capacidad de alto vacío (10⁻⁵ torr) para purgar completamente el oxígeno antes de rellenar con un gas inerte de alta pureza.

- Si su enfoque principal es la deposición química de vapor (CVD) o la reducción: Un sistema de gas múltiple con controladores de flujo másico precisos es esencial para gestionar las mezclas de gases precursores y portadores.

- Si su enfoque principal es la repetibilidad del proceso para el control de calidad: El software de control integrado (DACS) es innegociable para programar perfiles complejos y registrar todos los datos del proceso.

- Si su enfoque principal es procesar lotes más grandes de muestras: El diseño horizontal es ideal, pero prepárese para validar la uniformidad de la temperatura a través de su barquilla de muestras para garantizar resultados consistentes.

Al comprender estas características integradas, puede configurar un horno que sirva no solo como calentador, sino como un entorno de procesamiento preciso y reproducible.

Tabla Resumen:

| Característica | Descripción | Beneficio Clave |

|---|---|---|

| Mezcla y Suministro de Gas | Utiliza controladores de flujo másico para una introducción precisa del gas | Permite atmósferas inertes o reductoras para prevenir la oxidación o impulsar reacciones |

| Entorno de Vacío | Evacúa el tubo a presiones bajas (p. ej., 10⁻⁵ torr) | Elimina el aire ambiente para aplicaciones de alta pureza |

| Tapas de Extremo y Sellado | Sellos herméticos en los extremos del tubo | Aísla la muestra del entorno externo |

| Control Programable | Integra la temperatura y el flujo de gas en perfiles automatizados | Permite secuencias de proceso complejas y repetibilidad |

| Integración de Software (DACS) | Monitoreo remoto y registro de datos | Asegura el control de calidad y la documentación del proceso |

| Características de Seguridad | Alertas interbloqueos automatizados | Protege el equipo y las muestras de fallos |

| Diseño Horizontal | Mayor volumen de trabajo y accesibilidad a la muestra | Adecuado para el procesamiento por lotes y muestras más grandes |

¿Listo para elevar las capacidades de su laboratorio con control atmosférico avanzado? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar a diversos laboratorios soluciones de hornos de alta temperatura personalizadas. Nuestra línea de productos incluye hornos de mufla, tubulares, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD, todos respaldados por una sólida personalización profunda para satisfacer sus necesidades experimentales únicas. Ya sea que se centre en el recocido de alta pureza, procesos CVD o producción por lotes, nuestra experiencia garantiza resultados precisos y repetibles. Contáctenos hoy para discutir cómo podemos optimizar su entorno de procesamiento de materiales.

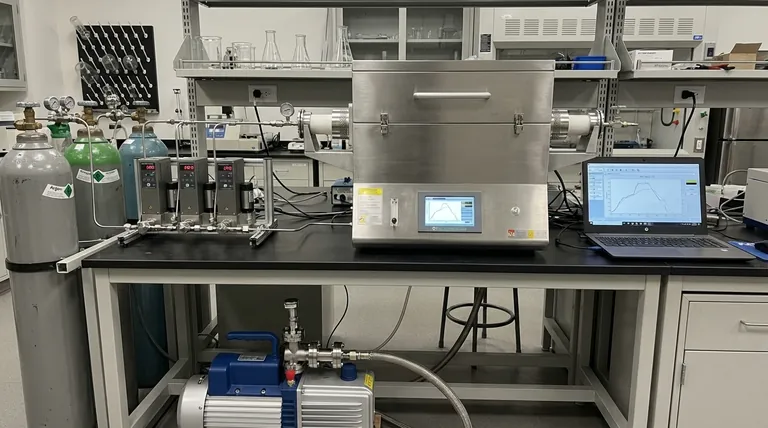

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión

- ¿Cómo logra un horno de tubo vertical un control de temperatura preciso? Desbloquee una estabilidad térmica superior para su laboratorio

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes