Los métodos más comunes para tratar los gases de escape de un horno tubular son la combustión mediante un posquemador y la adsorción química/física utilizando un depurador o trampa. La elección entre ellos depende completamente de la composición química, la concentración y la temperatura de los gases residuales que genera su proceso.

El desafío central no es simplemente ventilar el gas, sino neutralizar los peligros químicos específicos antes de que entren en el espacio de trabajo o el medio ambiente. Por lo tanto, la selección de un método de tratamiento de gases de escape comienza con una comprensión clara de los subproductos que crea su proceso de horno específico.

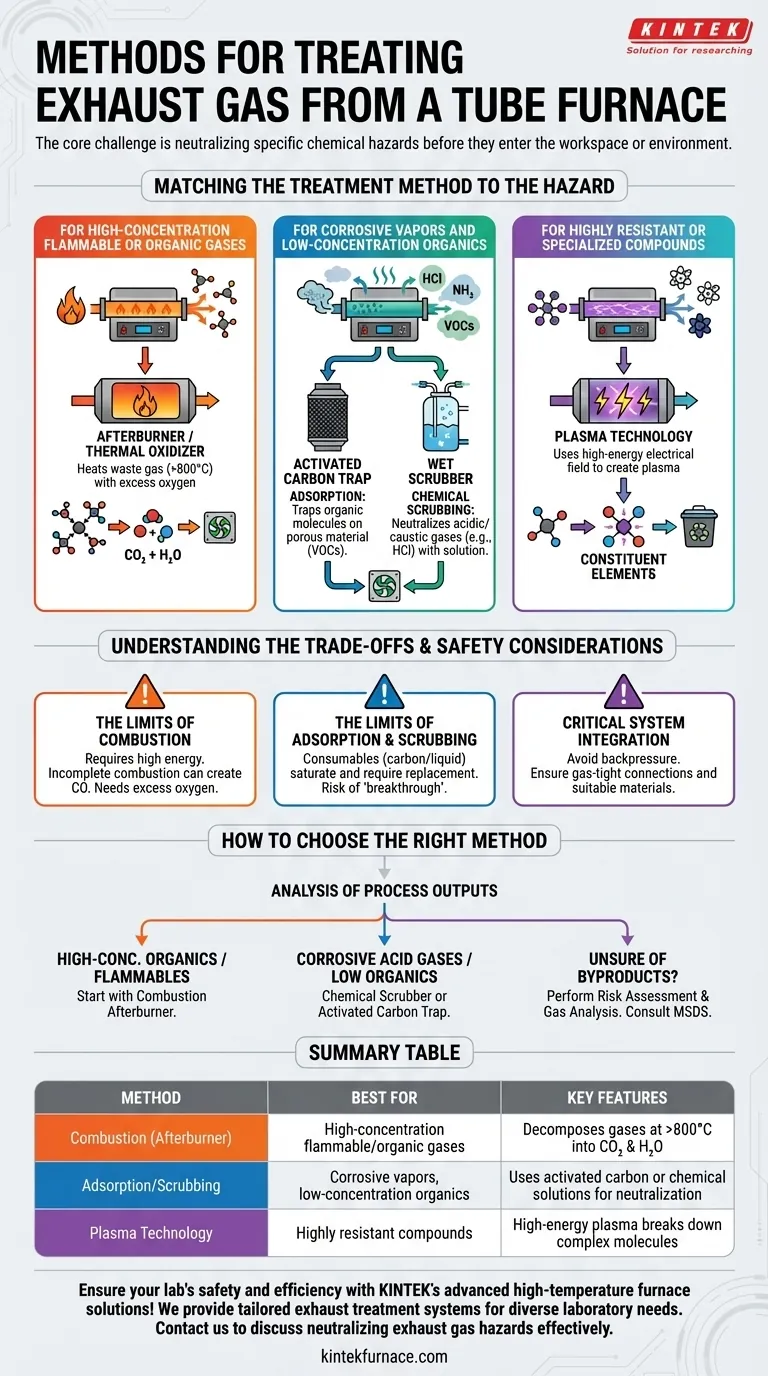

Ajustar el método de tratamiento al peligro

El proceso de su horno tubular, ya sea recocido, pirólisis o deposición química de vapor, dicta el tipo de escape que debe gestionar. Cada método de tratamiento está diseñado para neutralizar una clase diferente de material peligroso.

Para gases orgánicos o inflamables de alta concentración

El método más efectivo es el tratamiento por combustión, a menudo implementado como un posquemador u oxidante térmico.

Un posquemador es una cámara calentada secundaria acoplada al escape del horno. Calienta los gases residuales a temperaturas extremadamente altas (a menudo >800°C) con un exceso de oxígeno, lo que provoca que los compuestos orgánicos nocivos y los gases inflamables (como el hidrógeno) se descompongan en sustancias más simples y seguras como el dióxido de carbono (CO₂) y el agua (H₂O).

Para vapores corrosivos y orgánicos de baja concentración

Para estas aplicaciones, la adsorción y el depurado químico son el enfoque estándar. Esto implica pasar los gases de escape a través de una trampa especializada o un "depurador húmedo" antes de ventilarlos.

La adsorción utiliza un material poroso, comúnmente carbón activado, que atrapa moléculas orgánicas en su vasta área superficial. Esto es altamente efectivo para eliminar bajas concentraciones de compuestos orgánicos volátiles (COV).

El depurado químico se utiliza para gases ácidos o cáusticos (p. ej., HCl, NH₃). El gas se hace burbujear a través de una solución líquida que lo neutraliza químicamente. Por ejemplo, un gas ácido puede pasarse a través de una solución de hidróxido de sodio.

Para compuestos altamente resistentes o especializados

En algunas aplicaciones de investigación avanzadas, pueden ser necesarios métodos más complejos para compuestos que son difíciles de descomponer mediante simple calentamiento o depurado.

La tecnología de plasma es uno de esos métodos. Utiliza un campo eléctrico de alta energía para crear un plasma que descompone moléculas complejas en sus elementos constituyentes. Esta es una solución altamente efectiva, pero también más compleja y costosa, reservada para flujos de residuos específicos y difíciles de tratar.

Comprender las compensaciones y consideraciones de seguridad

Ningún método de tratamiento de gases de escape es una solución perfecta de "configurar y olvidar". Cada uno conlleva sus propios requisitos operativos, costos y posibles modos de falla que usted debe gestionar.

Los límites de la combustión

Los posquemadores son potentes, pero requieren una energía significativa para mantener su alta temperatura de funcionamiento. Más importante aún, la combustión incompleta, causada por temperatura u oxígeno insuficientes, puede crear nuevos subproductos igualmente peligrosos, como el monóxido de carbono (CO).

Los límites de la adsorción y el depurado

Los sistemas de depurado y adsorción dependen de materiales consumibles. El carbón activado finalmente se saturará y deberá reemplazarse, creando un nuevo flujo de residuos sólidos. Asimismo, el líquido neutralizante en un depurador húmedo se consumirá con el tiempo. Si el medio no se reemplaza, puede ocurrir una "ruptura", donde el gas peligroso atraviesa el sistema sin ser tratado.

Integración crítica del sistema

El sistema de tratamiento de gases de escape debe ajustarse a su horno. Un sistema mal diseñado puede crear contrapresión, lo que interrumpe la atmósfera controlada dentro de su tubo de proceso y puede comprometer su experimento o producto. Todas las conexiones deben ser herméticas y estar hechas de materiales que puedan soportar la temperatura del gas de escape.

Cómo elegir el método adecuado para su proceso

Su decisión debe estar impulsada por la seguridad y un análisis claro de los resultados de su proceso. Nunca ventile gases desconocidos directamente a un laboratorio o ventilación general.

- Si su resultado principal son vapores orgánicos o gases inflamables de alta concentración (p. ej., de pirólisis o procesos que utilizan hidrógeno): Su punto de partida debe ser un posquemador para una descomposición completa.

- Si su resultado principal son gases ácidos corrosivos o bajos niveles de disolventes orgánicos: Un depurador químico o una trampa de carbón activado es la solución más directa y rentable.

- Si no está seguro de los subproductos de su proceso: Debe realizar una evaluación de riesgos. Consulte sus hojas de datos de seguridad de materiales (MSDS) y considere un análisis formal de gases antes de operar el proceso y seleccionar un método de tratamiento.

En última instancia, el tratamiento adecuado de los gases de escape es un componente ineludible para operar un horno de forma segura y conforme.

Tabla de resumen:

| Método | Ideal para | Características clave |

|---|---|---|

| Combustión (Posquemador) | Gases inflamables/orgánicos de alta concentración | Descompone los gases a >800°C en CO₂ y H₂O |

| Adsorción/Depurado | Vapores corrosivos, orgánicos de baja concentración | Utiliza soluciones de carbón activado o químicas para neutralización |

| Tecnología de plasma | Compuestos altamente resistentes | El plasma de alta energía descompone moléculas complejas |

¡Asegure la seguridad y eficiencia de su laboratorio con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios sistemas de tratamiento de gases de escape personalizados. Nuestra línea de productos, que incluye hornos mufla, tubulares, rotatorios, de vacío y atmosféricos, y sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus necesidades experimentales únicas. Contáctenos hoy para discutir cómo podemos ayudarle a neutralizar eficazmente los peligros de los gases de escape y mejorar su cumplimiento operativo.

Guía Visual

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

La gente también pregunta

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas

- ¿Qué función cumple un horno tubular en el crecimiento PVT de cristales moleculares de J-agregado? Dominio del Control Térmico

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión

- ¿En qué se diferencian los hornos de rodillos y los hornos de tubo en su uso de tubos cerámicos de alúmina? Compare Transporte vs. Contención

- ¿Cuáles son los requisitos de material para los tubos de horno? Optimice el rendimiento y la seguridad en laboratorios de alta temperatura