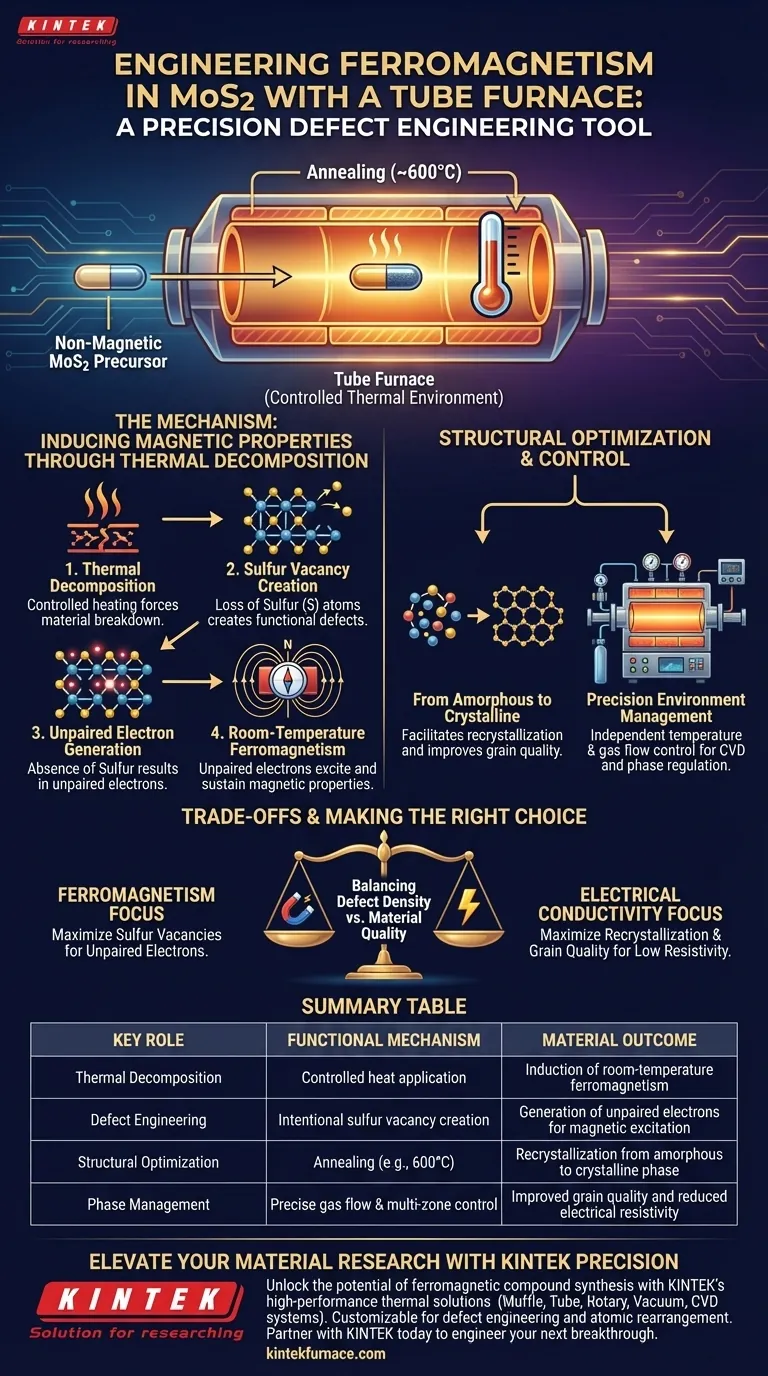

En la preparación del disulfuro de molibdeno (MoS2) ferromagnético, el Horno Tubular actúa como un instrumento de precisión para la ingeniería de defectos. Su función principal es proporcionar un entorno térmico estrictamente controlado que induce cambios estructurales específicos —específicamente vacantes de azufre— necesarios para activar las propiedades magnéticas en un material que de otro modo no sería magnético.

Idea Clave: El Horno Tubular no se limita a calentar el material; actúa como un catalizador para la descomposición térmica. Al recocer a temperaturas específicas, el horno fuerza la pérdida de átomos de azufre, creando vacantes que generan electrones desapareados, la fuente clave del ferromagnetismo a temperatura ambiente en MoS2.

El Mecanismo de Inducción Magnética

Inducción de la Descomposición Térmica

Para sintetizar MoS2 ferromagnético, el material debe someterse a un tipo específico de tratamiento térmico. El Horno Tubular crea un entorno donde la descomposición térmica ocurre de manera controlada.

Creación de Vacantes de Azufre

El calor aplicado por el horno hace que los átomos de azufre se disocien de la red de MoS2. Este proceso crea intencionalmente vacantes de azufre, que son esencialmente átomos faltantes dentro de la estructura cristalina.

Generación de Electrones Desapareados

Estas vacantes de azufre no son meras fallas estructurales; son defectos funcionalmente activos. La ausencia de átomos de azufre resulta en electrones desapareados, que son físicamente necesarios para excitar y mantener el ferromagnetismo a temperatura ambiente.

Optimización y Control Estructural

De Amorfo a Cristalino

Más allá de la creación de defectos magnéticos, el Horno Tubular es esencial para definir la estructura del material. Facilita la recristalización de las películas delgadas de MoS2, transformándolas de un estado amorfo o débilmente cristalino a una estructura altamente ordenada.

Mejora de la Disposición Atómica

Durante el proceso de recocido (a menudo alrededor de 600 °C), el horno permite un reordenamiento atómico significativo. Esto mejora la calidad general del grano y la estabilidad de fase del compuesto.

Gestión de Precisión del Entorno

En configuraciones avanzadas, como la Deposición Química de Vapor (CVD), el horno actúa como un recipiente multizona. Utiliza controles de temperatura independientes y sistemas de flujo de gas precisos para regular la descomposición de los precursores y la fase del compuesto resultante.

Comprendiendo las Compensaciones

Densidad de Defectos vs. Calidad del Material

Existe un delicado equilibrio entre la creación de defectos para el magnetismo y el mantenimiento de la integridad estructural. Si bien las vacantes de azufre son necesarias para el ferromagnetismo, un exceso de defectos puede degradar la estabilidad del material.

Resistividad y Cristalinidad

Si bien el recocido generalmente mejora las propiedades eléctricas al reducir la resistividad, la introducción de vacantes altera el panorama electrónico. Debe equilibrar la necesidad de una cristalización de alta calidad con la necesidad de los defectos específicos que impulsan el magnetismo.

Tomando la Decisión Correcta para su Objetivo

El Horno Tubular es una herramienta versátil, pero sus parámetros operativos deben alinearse con su objetivo final específico para el material MoS2.

- Si su enfoque principal es Inducir Ferromagnetismo: Priorice los parámetros de descomposición térmica que maximicen la formación de vacantes de azufre para generar electrones desapareados.

- Si su enfoque principal es la Conductividad Eléctrica: Concéntrese en regímenes de recocido (por ejemplo, alrededor de 600 °C) que maximicen la recristalización y la calidad del grano para reducir la resistividad.

El éxito depende de utilizar el Horno Tubular no solo para calentar la muestra, sino para diseñar con precisión los defectos atómicos que dictan el comportamiento del material.

Tabla Resumen:

| Rol Clave | Mecanismo Funcional | Resultado del Material |

|---|---|---|

| Descomposición Térmica | Aplicación controlada de calor | Inducción de ferromagnetismo a temperatura ambiente |

| Ingeniería de Defectos | Creación intencional de vacantes de azufre | Generación de electrones desapareados para excitación magnética |

| Optimización Estructural | Recocido (por ejemplo, 600 °C) | Recristalización de fase amorfa a cristalina |

| Gestión de Fase | Flujo de gas preciso y control multizona | Mejora de la calidad del grano y reducción de la resistividad eléctrica |

Eleve su Investigación de Materiales con la Precisión KINTEK

Desbloquee todo el potencial de su síntesis de compuestos ferromagnéticos con las soluciones térmicas de alto rendimiento de KINTEK. Respaldados por I+D experta y fabricación de clase mundial, ofrecemos una gama completa de sistemas Muffle, Tubulares, Rotatorios, de Vacío y CVD, todos totalmente personalizables para cumplir con las rigurosas demandas de sus procesos de ingeniería de defectos y reordenamiento atómico.

Ya sea que se centre en maximizar las vacantes de azufre para el magnetismo u optimizar la calidad del grano para la conductividad, nuestros hornos de ingeniería de precisión brindan el calentamiento uniforme y el control de atmósfera que requiere su investigación. ¡Asóciese con KINTEK hoy para diseñar su próximo avance: ¡Contáctenos ahora!

Guía Visual

Referencias

- Chang-Soo Park, Deuk Young Kim. Strong Room-Temperature Ferromagnetism of MoS2 Compound Produced by Defect Generation. DOI: 10.3390/nano14040334

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

La gente también pregunta

- ¿Cuáles son las características clave de los hornos tubulares? Desbloquee la precisión en el procesamiento a alta temperatura

- ¿Qué condiciones críticas de reacción proporciona un horno tubular para la síntesis de NiS2? Lograr resultados de fase pura

- ¿Cómo facilita un horno tubular de alta temperatura la formación de electrocatalizadores Fe-Nx-C? Perspectivas expertas de síntesis

- ¿Cuál es la función de un horno tubular de laboratorio en el forjado de la aleación Ti-5Al-4W-2Fe? Mejora la termoplasticidad y la pureza

- ¿Cómo utiliza un horno de alta temperatura los precursores sólidos en la síntesis de MoS2? Dominando el crecimiento de TMD

- ¿Cuál es la aplicación de un horno de resistencia tubular de alta temperatura en el estudio de recubrimientos de HEA? | KINTEK

- ¿A qué presiones se pueden introducir gases en el horno tubular de 3 zonas? Optimice su control de proceso térmico

- ¿Cómo garantiza un horno tubular horizontal la seguridad y precisión experimental durante la deshidrogenación térmica de Ca(AlH4)2?