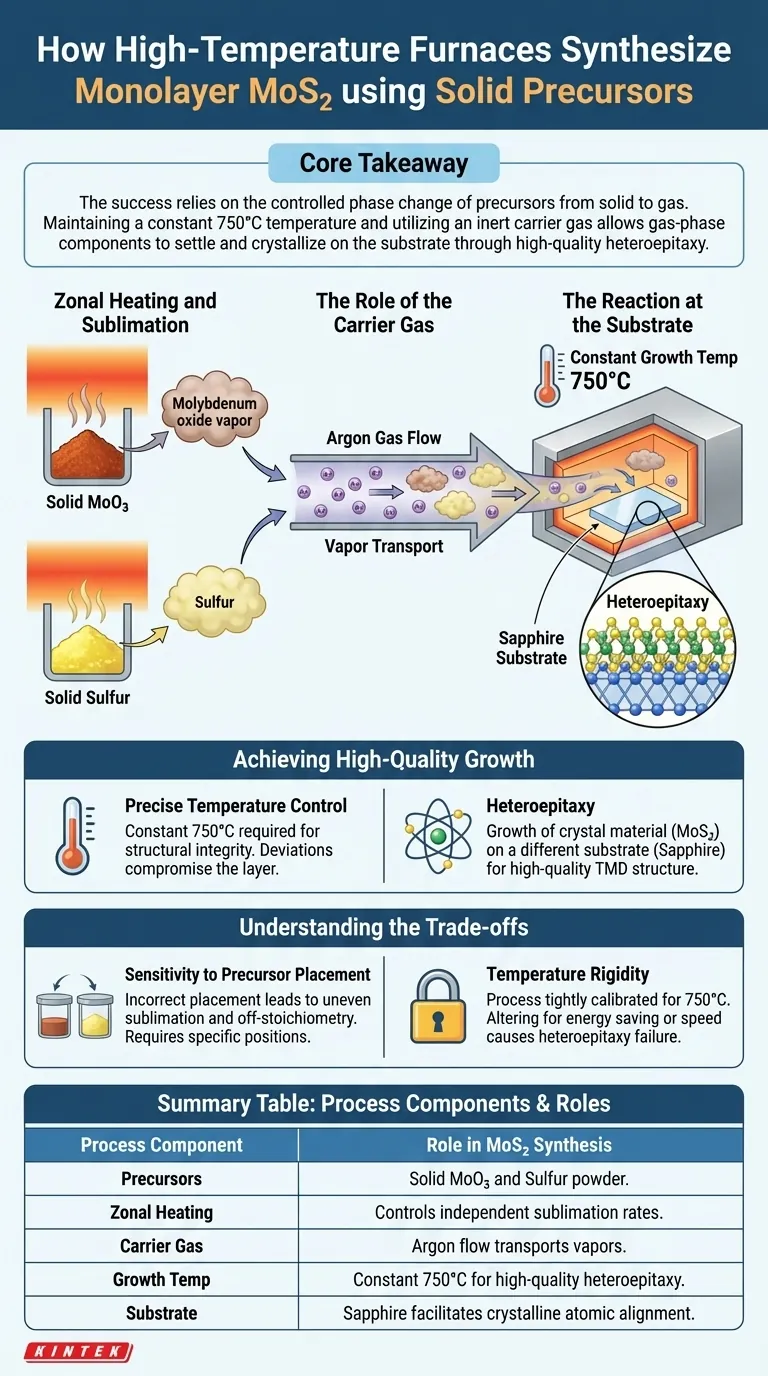

Los hornos de alta temperatura sintetizan disulfuro de molibdeno (MoS2) monocapa controlando con precisión la sublimación de polvos sólidos. Específicamente, el horno utiliza calefacción zonal para vaporizar precursores sólidos —trióxido de molibdeno (MoO3) en polvo y azufre— colocados en ubicaciones distintas. Un flujo de gas argón transporta luego estos vapores a un sustrato de zafiro, donde reaccionan a 750 °C para formar la capa atómica.

Conclusión Clave El éxito de esta síntesis depende del cambio de fase controlado de los precursores de sólido a gas. Al mantener una temperatura constante de 750 °C y utilizar un gas portador inerte, el horno permite que los componentes en fase gaseosa se asienten y cristalicen en el sustrato a través de heteroepitaxia de alta calidad.

La Mecánica de la Síntesis de Fuente Sólida

Calefacción Zonal y Sublimación

El proceso comienza con precursores sólidos, específicamente trióxido de molibdeno (MoO3) y azufre en polvo.

En lugar de calentar toda la cámara de manera uniforme, el horno emplea calefacción zonal. Esto permite que los polvos sólidos, colocados en posiciones específicas, sublimen (pasen directamente de sólido a gas) a las velocidades apropiadas requeridas para la reacción.

El Papel del Gas Portador

Una vez que los sólidos han sublimado, deben ser transportados al sitio de reacción.

Un flujo de gas argón actúa como vehículo de transporte. Este gas inerte guía los componentes vaporizados a través de la cámara de reacción, asegurando que lleguen al sustrato en lugar de dispersarse sin rumbo o depositarse prematuramente.

La Reacción en el Sustrato

El objetivo de la síntesis es un sustrato de zafiro ubicado dentro del horno.

Cuando los componentes en fase gaseosa llegan a este sustrato, experimentan una reacción química. Esto resulta en la deposición de la monocapa de MoS2 directamente sobre la superficie de zafiro.

Logrando un Crecimiento de Alta Calidad

Control Preciso de la Temperatura

El horno es fundamental para mantener un entorno térmico específico.

Para asegurar la formación de material de alta calidad, el horno mantiene una temperatura de crecimiento constante de 750 °C. Las desviaciones de esta temperatura pueden comprometer la integridad estructural de la capa resultante.

Heteroepitaxia

La interacción entre los gases reaccionantes y el sustrato se conoce como heteroepitaxia.

Este proceso implica el crecimiento de un material cristalino (MoS2) sobre un sustrato cristalino diferente (zafiro). La alta temperatura facilita la alineación de los átomos de MoS2 con la red de zafiro, asegurando una estructura de dicacogenuro de metal de transición (TMD) de alta calidad.

Comprendiendo las Compensaciones

Sensibilidad a la Colocación del Precursor

La referencia destaca que los precursores se colocan en "posiciones específicas".

Una colocación incorrecta en relación con las zonas de calentamiento puede provocar una sublimación desigual. Si los polvos se vaporizan demasiado rápido o demasiado lento, la estequiometría de la mezcla gaseosa será incorrecta, lo que resultará en un crecimiento deficiente.

Rigidez de la Temperatura

El proceso depende de una temperatura constante de 750 °C.

Si bien esto asegura la calidad para esta reacción específica, limita la flexibilidad. El sistema está calibrado de forma estricta para esta ventana de temperatura, lo que significa que alterar significativamente la temperatura para ahorrar energía o acelerar el proceso probablemente resultaría en el fallo de la heteroepitaxia.

Tomando la Decisión Correcta para su Objetivo

Para replicar esta síntesis con éxito, debe priorizar la estabilidad del proceso sobre la velocidad.

- Si su enfoque principal es la Calidad del Cristal: se requiere una estricta adherencia a la temperatura constante de 750 °C para asegurar una heteroepitaxia adecuada en el zafiro.

- Si su enfoque principal es la Eficiencia de la Reacción: Asegúrese de que los precursores sólidos se coloquen exactamente donde la calefacción zonal coincida con sus puntos de sublimación para mantener un suministro constante de vapor.

El éxito depende de sincronizar la sublimación de sólidos con el entorno térmico preciso del sustrato.

Tabla Resumen:

| Componente del Proceso | Papel en la Síntesis de MoS2 |

|---|---|

| Precursores | Trióxido de Molibdeno (MoO3) sólido y azufre en polvo |

| Calefacción Zonal | Controla las tasas de sublimación independientes de las fuentes sólidas |

| Gas Portador | Flujo de Argón (Ar) transporta vapores al sustrato |

| Temp. de Crecimiento | Constante 750 °C para heteroepitaxia de alta calidad |

| Sustrato | Zafiro (facilita la alineación atómica cristalina) |

Mejore su Síntesis de Materiales con KINTEK

La síntesis precisa de MoS2 requiere zonas térmicas exactas y una estabilidad inquebrantable. KINTEK ofrece sistemas CVD líderes en la industria, hornos de tubo y soluciones de vacío diseñados para manejar las complejidades del crecimiento de TMD. Respaldados por I+D experta y fabricación de alta gama, nuestros hornos de laboratorio son totalmente personalizables para satisfacer sus requisitos de investigación únicos.

¿Listo para lograr una calidad cristalina superior?

Contacte a nuestros expertos hoy mismo para encontrar el sistema de alta temperatura perfecto para su laboratorio.

Guía Visual

Referencias

- Arash Vaghef‐Koodehi. Ultrasensitive Graphene-TMD Heterostructure Optical Biosensors Integrated with Silicon Photonics for Label-Free Detection. DOI: 10.21203/rs.3.rs-7279468/v1

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cuáles son las ventajas de usar un horno tubular de tres zonas? Control de Gradiente de Precisión para el Crecimiento de Cristales de Fe3GeTe2

- ¿Por qué los tubos de cuarzo sellados al vacío son esenciales para los diagramas de fases de Bi-Sb-Te? Garantice la fidelidad química en la síntesis de sus aleaciones

- ¿Qué papel juega el hipofosfito de sodio (NaH2PO2) en un horno tubular para NCMCP? Dominio de la fosforilación precisa

- ¿Cuál es la función principal de un tubo de cuarzo al vacío en CVT? Cultivar cristales de Bi4I4 de alta pureza con éxito

- ¿Por qué se requiere un horno tubular de alta temperatura para la activación de catalizadores funcionalizados con nitro? (Dominio ACN)

- ¿Cuáles son las ventajas del control de atmósfera y las capacidades de alta temperatura en un horno de tubo? Desbloquee la precisión en el procesamiento de materiales

- ¿Cuál es la función principal de un horno tubular horizontal en la preparación de nanocables de Sb2Se3? Domina los gradientes térmicos para APVT

- ¿Cuáles son las ventajas técnicas de utilizar un controlador programable PID en los módulos de control de hornos tubulares?